日前,由美國鋼材市場發展研究所(SMDI:Steel Market Development Institute,總部位于華盛頓)汽車應用委員會成員以及克萊斯勒、福特汽車和通用汽車員工一同組建的新型輕質扭力梁項目宣布推出其新成果————新型輕質扭力梁懸架結構。

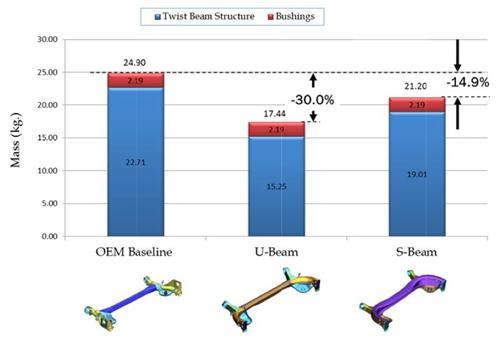

該項目中以22MnB5熱沖壓鋼管結構和DP780雙相鋼、SPFH540熱軋鋼板為組成材料的U型結構懸架,其整體重量較普通鋼結構相比降低30%,對于年產值分別為30000輛和250000輛車型來說其各自生產成本僅提高約12%-15%。

同時,采用以22MnB5熱沖壓鋼板和DP780雙相鋼、HSLA550熱軋鋼板為組成材料的S型鋼結構懸架與普通鋼結構懸架相比預計可以降低約14.9%的整體重量。而該新型輕質扭力梁項目目的就是為了實現在等效的功能結構和相似的彈塑性情況下降低15%-25%的整體重量,并保證生產成本增長率不超過10%。

另外,在該新型輕質扭力梁項目中鋼結構設計主要考慮兩個因素:一是在最大扭矩情況下的機械耐久性;二是在最大徑向負載下的機械強度。

以上兩種鋼結構設計方案經過專家制造評估系統和眾多相關應用實例的證明是切實可行。在現如今的各種商業應用中,扭力梁結構常被用作產品包裝、產品性能、產品質量以及生產成本的基準應用結構。

最初該新型輕質扭力梁項目的設計理念是在可用設計空間基礎上對產品空間形狀進行最優化設計,通過對各個產品進行不斷地優化設計以滿足規定的結構要求。

如果不考慮生產制造上的限制,那么最終的產品平面結構將是一種U型桁架結構。該種最優化設計結果被稱為”U型梁”結構。而在此基礎上再進行擠壓成型便得到了上面提到的第二種創新型鋼結構設計————”S型梁”。”S型梁”在進行再優化設計時截面被設計為了S形。

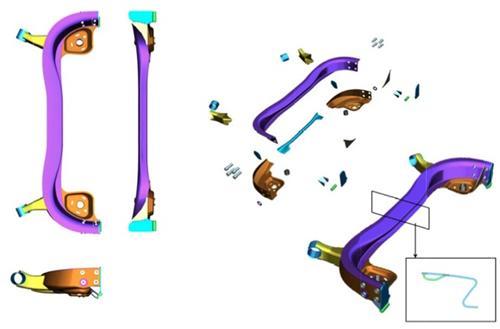

”U型梁”結構采用超高強度鋼(UHSS:UltraHighStrengthSteel)和先進高強度鋼(AHSS:AdvancedHighStrengthSteel),這可以有效減小鋼結構厚度,降低整體重量。該結構由熱成型橫向部件和縱向部件組成,采用22MnB5熱沖壓鋼管結構,厚度保持均勻為2.5毫米。

”U型梁”結構橫向部件采用封閉式倒置U形結構,其結構設計目的是為側傾轉向提供基準剪切中心。通過配備后視掃描部件可以實現側傾轉向可調。而考慮到設計簡潔性最終設計方案未采用掃描部件。

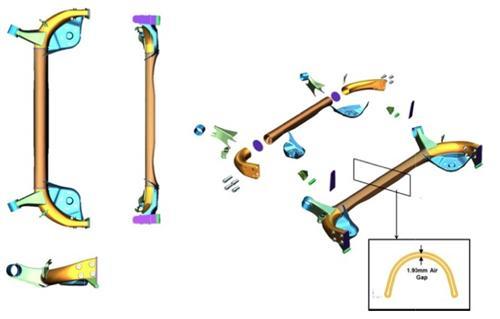

”S型梁”結構采用熱沖壓主梁加熱沖壓小尺寸加強筋結構,材料均采用22MnB5熱沖壓鋼板材料。通過優化設計得到主梁采用S形結構設計。圖中”S型梁”結構俯視圖整體還是呈現U形結構,這表明最終優化結果與優化目標保持了良好的一致性。

美國鋼材市場發展研究所汽車市場副主席Ronald Krupitzer表示:”隨著燃油經濟性法規的相繼出臺以及不斷豐富,各個汽車生產廠商都在想法設法盡可能的降低車輛的整體重量。該新型輕質扭力梁項目通過利用目前先進鋼鐵技術優化設計車輛懸架鋼結構,不僅降低了車輛整體重量,同時也相應降低了車輛的燃油消耗。”

該新型輕質扭力梁項目由加拿大瑪爾梯邁梯克公司(Multimatic,其總部位于加拿大安大略省,主要負責業務包括鉸鏈、銘牌車門和懸架系統、工程服務等)負責。美國鋼材市場發展研究所隸屬于美國鋼鐵協會(AISI:American Iron and Steel Institute),美國鋼鐵協會由24家綜合性電爐鋼鐵制造商以及125家相關供應商和客戶組成。美國鋼鐵協會成員鋼鐵總產能占美國以及整個北美地區的四分之三還要多。

來源:蓋世汽車網

本文地址:http://www.155ck.com/news/jishu/25350

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。