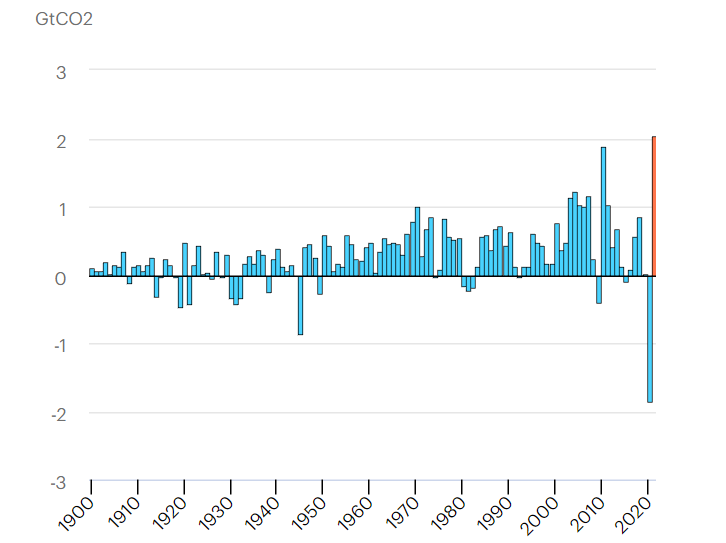

國際能源署(IEA)三月發布《全球能源回顧:2021年二氧化碳排放》報告顯示,2021年,全球能源與工業領域產生二氧化碳排放量達到有史以來的年度最高水平,高達363億噸,相較2020年增加21億噸,相較2019年增加1.8億噸。

圖片來源:IEA官網

由于貨幣刺激和疫苗推廣下的經濟復蘇,全球碳排放量在2021年實現了快速反彈。據報道,中國碳排放量超過119億噸,占全球總量的33%,相比2020年的29%,2019年的27%,仍處在逐年上升的趨勢中。因此,要在工業快速發展的背景下,通過政策調節和技術革新加速實現碳達峰,不僅需要全社會協同努力,也需要新的減碳思路。

以汽車行業為例,汽車生命全周期碳排放主要分為兩個部分,一是汽車生產階段的材料周期碳排放,二是汽車運行和回收階段的燃料周期碳排放。如果說推行電動化,是汽車運行環節的對癥下藥;那么車身輕量化就是覆蓋汽車全生命周期的系統施治:一方面,車身減重有利于車輛運行環節減碳,另一方面,使用環境友好的材料,可以在車身制造、回收環節實現減碳。

河鋼材料技術研究院主任工程師熊自柳博士從材料減碳的角度切入,相比于鋁、鎂、碳纖維等材料,鋼的碳排放單位值最低,綜合成本、安全性等多因素,河鋼集團將推動以鋼為主,多材料混合應用的汽車輕量化工藝,主攻研發高強級汽車板材料,輔以架構、工藝輕量化,多舉措并行賦予鋼鐵新的時代生機。

熊自柳博士 河鋼材料技術研究院主任工程師

行業號召也是社會擔當 河鋼集團主推綠色發展“6+2”戰略

汽車輕量化好比為人類的減脂塑形,其中材料、工藝輕量化是去除不必要的脂肪,減輕體重,使運動起來更輕盈;設計輕量化是提高肌肉密度,調整體型和身材以達到最佳的運動效果。

前者要求使用比強度(強度/表觀密度)更高或密度更小的高強度鋼、鋁合金、鎂合金、碳纖維復合材料代替普通鋼結構,實現自重的減低;提高冶煉工藝實現性能提升、形狀和形貌的優化等。

后者要求找到有效載荷傳遞路徑、最佳材料分布,提高整體結構性能和結構設計效率。一般而言,簧下質量(懸架以下控制臂、卡鉗、輪轂等)減重性價比遠高于簧上質量。所謂“簧下1公斤,簧上10公斤”,其實就在強調簧下質量對汽車加速和操控性的決定性作用。

河鋼集團自身專注于材料、工藝輕量化的技術研發,在與客戶的合作中進一步探索了架構輕量化的解決方案。

圖片來源:河鋼集團官網

熊自柳表示,車身輕量化需要綜合考慮材料重量和生產過程單位碳排放強度。目前,車身輕量化材料包含高強度鋼、鋁、鎂、碳纖維材料,根據汽車用鋼聯盟數據,從碳排放單位強度來看,高強鋼只有鋁、鎂、碳纖維的20%,10.5%和5%,乘以典型零件不同用材重量值,高強鋼制造零件的總溫室氣體排放量相比于其他幾種材料更具備環保優勢。

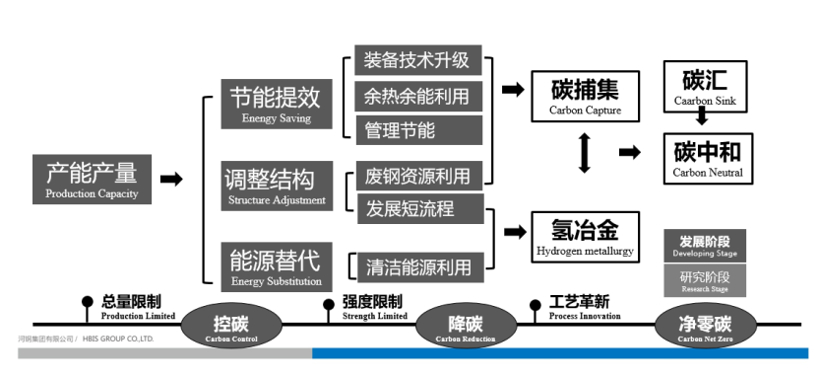

宏觀來看,高強度鋼能夠順應雙碳與車身輕量化的大趨勢。從企業角度看,河鋼集團具備進一步打造低碳化材料的潛力與戰略。熊自柳介紹,2020年中國鋼協發布了“控碳-降碳-凈零碳”的三步走技術路徑:第一步嚴控產能、壓減產量實現總量控制。第二步節能提效、結構調整、能源替代實現降碳。第三步發展氫冶金、碳捕集技術,借助碳匯實現“凈零碳”助力汽車輕量化和“零碳”發展。

圖片來源:河鋼材料技術研究院 熊自柳

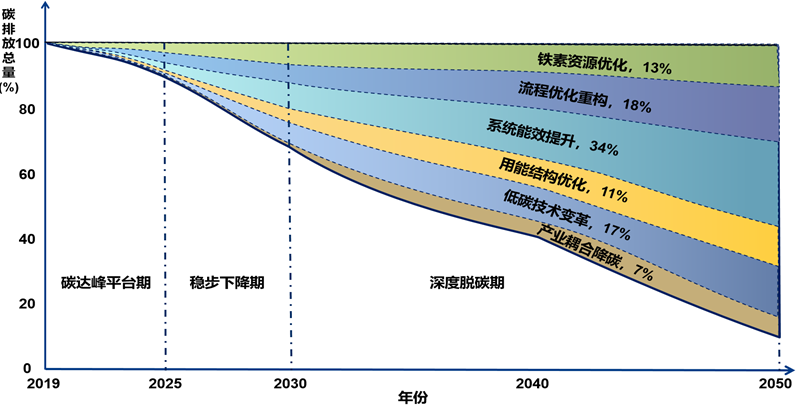

積極響應行業號召,河鋼集團制定了企業綠色發展“6+2”戰略:依托兩大碳數據管理平臺,深耕六項降碳技術路徑。具體而言,一是 “鐵素資源優化”路徑,二是“流程優化重構”路徑,具體措施包括全廢鋼電爐流程比例提高和界面優化;三是“系統能效提升”路徑,四是“用能結構優化”路徑,五是“低碳技術變革”路徑,具體措施為氫冶金和CCUS技術應用;六是“產業協同降碳”路徑,具體措施為發展森林碳匯、綠色建材和城市共融。

圖片來源:河鋼材料技術研究院 熊自柳

熊自柳著重介紹了河鋼集團“低碳技術變革”和“流程優化重構”技術路徑的具體實施辦法。河鋼集團在綠鋼生產上主要采用兩種技術路徑:氫基豎爐綠鋼和廢鋼回爐。熊自柳介紹,河鋼集團在提純氫環節使用風能、光能實現電解水制造清潔能源,從而為汽車用鋼注入綠色元素。

不僅如此,通過提高廢鋼回爐在全煉鋼流程中的比例,多舉措并行可以控制碳含量降低20%以上。熊自柳表示,2022年8月份,河鋼集團同寶馬簽署MOU戰略合作,寶馬將成為河鋼綠色低碳鋼第一個汽車行業的客戶,“十四五”末,河鋼集團預計會有380萬噸的氫基豎爐直接還原鐵產能。

此外,河鋼集團正致力于開發碳減排技術,包括二氧化碳捕集、儲存技術,并利用碳匯協同減碳,爭取于2050年前深度脫碳,實現企業碳中和目標。

輕量化兼顧安全性 綠鋼如何打入市場?

綠色發展戰略下,河鋼集團的綠鋼不僅需要材料環境友好作為主打競爭點,由于汽車的第一定位仍是載人工具,綠鋼要上車,還需要在強度、可靠性、工藝輕量化等方面具備諸多亮點。

同鋁、鎂合金、碳纖維等材料相比,鋼在強度、彈性模量等安全性能方面優勢明顯。熊自柳介紹,一旦鋼的強度超過1500MPa,在比強度和比膜量上的優勢差距也會顯現出來,這些都有助于塑造安全可靠的車身架構。

強度之外,河鋼集團通過提升材料延展性,優化結構和傳力路徑,打造輕量化、高強韌、高吸能的產品。熊自柳舉例,河鋼集團的鋼材強度從2005年的340MPa,發展至目前的2000MPa,而980MPa高強鋼的塑形最高可達22%。這些指數的直觀反映是:碰撞場景中鋼材的剛度和壓潰性能都明顯提高。

工藝輕量化方面,河鋼集團的主要工藝采取冷成形和熱成形兩種。

熱成形鋼是指將鋼板經過AC3點以上的高溫加熱之后成形,然后又迅速冷卻,全面提升了鋼板強度,經過這樣處理的鋼材稱之為熱成形鋼。一般熱成形鋼的強度達1000MPa之上,每平方厘米能承受10噸以上的壓力,而河鋼集團熱成形鋼的強度在2000MPa左右。冷成形意為在室溫下對金屬進行塑性變形,屬于成形工藝。

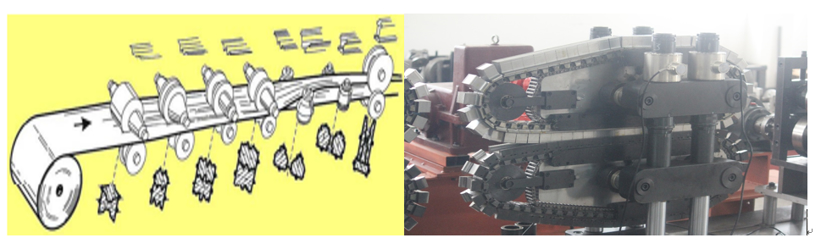

結合冷成形與熱成形兩種工藝,河鋼集團的高強鋼成形技術朝著成形高強鋼、提升成形效率兩個方向發展,陸續推進冷沖壓、冷彎成形、熱沖壓、激光拼焊、一體化熱成形、一體化冷成型等技術發展,從而提高成形效率并降低制造成本。

冷彎成形 圖片來源: 河鋼材料技術研究院 熊自柳

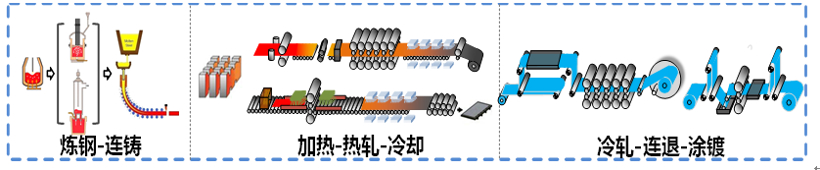

熊自柳介紹,研發與生產平臺并行,河鋼集團致力于滿足客戶對高品質鋼材的定制化需求,對技術的高標準覆蓋全生產流程,建設了純凈鋼冶煉平臺、高品質熱軋產線平臺,以及國內第一條高氫水淬高強鋼生產線等。

在高強鋼的應用方面,河鋼集團已經取得了一定的成績:截至目前,河鋼集團推出的高強汽車板產品涵蓋熱軋酸洗板,冷軋板,熱鍍鋅板,鋅鋁鎂鍍層板,鋁硅鍍層板共五個產品大類,含磷鋁鎮靜鋼、IF鋼、BH鋼、HSLA鋼、擴孔鋼、DP/DH鋼、TRIP鋼、MS鋼、熱成形鋼、Q&P鋼共十余個產品系列,一百余個牌號,實現了強度級別和產品規格的全覆蓋。

就車身不同部件的應用來進行區分:對應汽車外板輕量化的需求,河鋼集團開發了140-340MPa級別冷軋和熱鍍鋅全系列烘烤硬化鋼產品(BH),技術上實現6個月長時效;對應汽車結構件、安全件的輕量化需求,河鋼集團推出的高強度低合金鋼(HSLA)包括260-500MPa級別冷軋和熱鍍鋅產品,組織均勻、屈強比高;為滿足座椅等高端零件需求,河鋼集團還開發了550-1000MPa級別HSLA。

圖片來源:河鋼材料技術研究院 熊自柳

品質拓寬市場 河鋼集團進入快速發展期

高質量帶來高需求。熊自柳表示,2021年,河鋼集團不斷優化產品結構,汽車板產銷量達到660余萬噸,隨著鋼材產品技術與服務的并行發展,河鋼集團迎來新的技術與服務升級期。

2015年前,河鋼集團主要供應商用車,目前,河鋼集團的業務領域拓展至乘用車,應用車型和場景增多,從傳統車型向新能源車型轉變;高端用戶增多,從自主品牌向合資、外資品牌轉變。

應對這些改變帶來的挑戰,河鋼集團從外板輕量化解決方案、碰撞(正碰、側碰)解決方案、激光拼焊解決方案、座椅解決方案四個方向入手,為主機廠提供高專業性、高覆蓋面的產品與技術服務。

以側碰解決方案為例,河鋼集團將高塑性的1.5GPa到2GPa熱成形鋼材應用于車門防撞梁,結合W形截面設計,在零件層滿足高速性能要求與氫致開裂性能要求,實現了新能源車的高側碰安全性能,也達到了減重的效果。

W形截面 圖片來源: 河鋼材料技術研究院 熊自柳

正如熊自柳所言:“今天的鋼鐵匯聚了現代社會最活躍的創新元素。”厚植于技術創新,是河鋼集團與時代同步,以低碳制造、高強度、高塑性、輕量化等元素賦能鋼鐵材料,助力傳統材料煥發嶄新生命力,進入可持續發展的最主要因素,厚植技術創新,也就是厚植未來。

(以上內容根據河鋼材料技術研究院主任工程師熊自柳博士于2022年8月23日由蓋世汽車主辦的蓋世汽車2022第二屆中國車身大會發表的《河鋼集團汽車輕量化產品及應用解決方案》主題演講進行理解和整理。)

來源:蓋世汽車

作者:唐吉

本文地址:http://www.155ck.com/news/qiye/183911

以上內容轉載自蓋世汽車,目的在于傳播更多信息,如有侵僅請聯系admin#d1ev.com(#替換成@)刪除,轉載內容并不代表第一電動網(www.155ck.com)立場。

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。