丁戈爾芬(Dingolfing),一座寧靜祥和的德國巴伐利亞州小城,圓滿結束2017德國慕尼黑歐洲新能源汽車博覽會(eMove 360 Europe 2017)的中展海華展團20人一行來到這里,在寶馬電動汽車核心部件制造基地丁格爾芬工廠,有幸參觀了解了這座已有50年歷史的工廠概況和高壓電池系統生產流程。

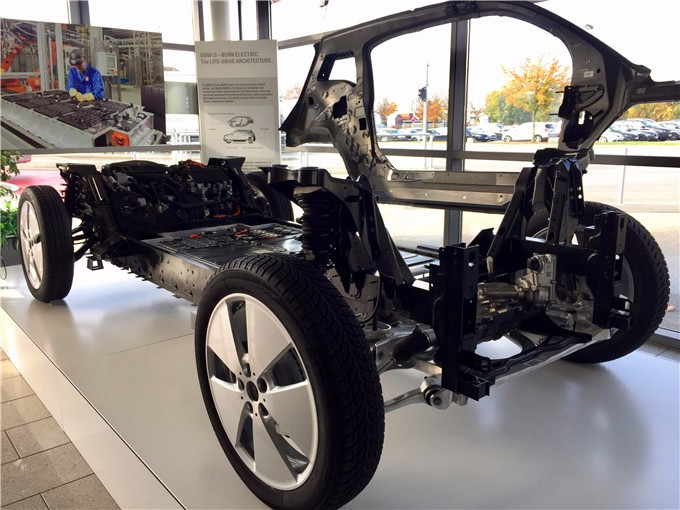

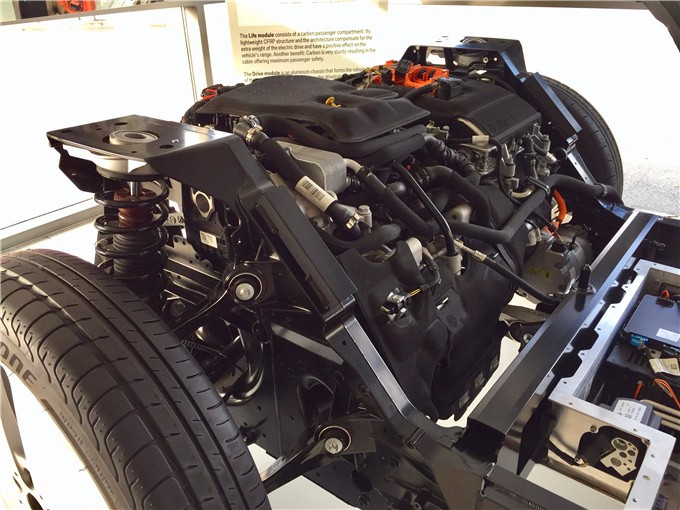

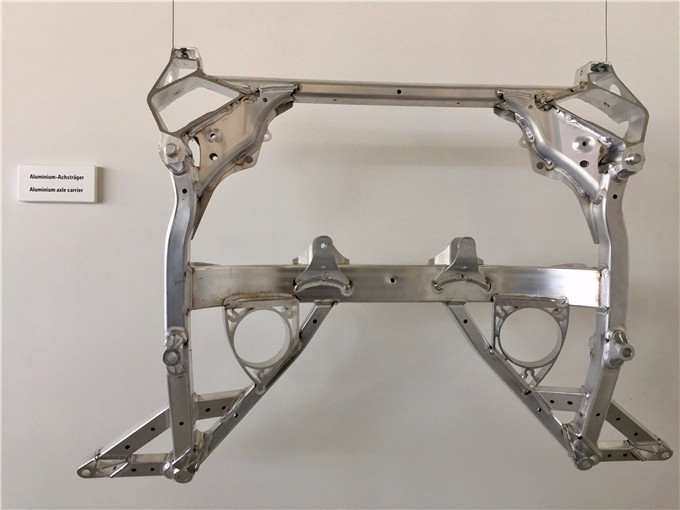

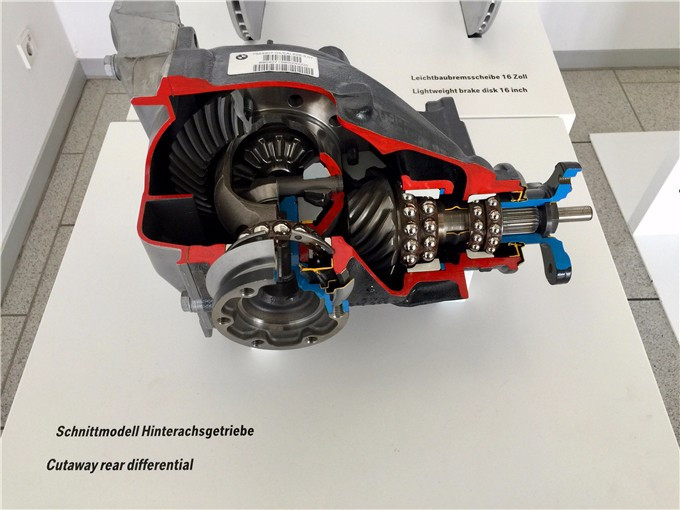

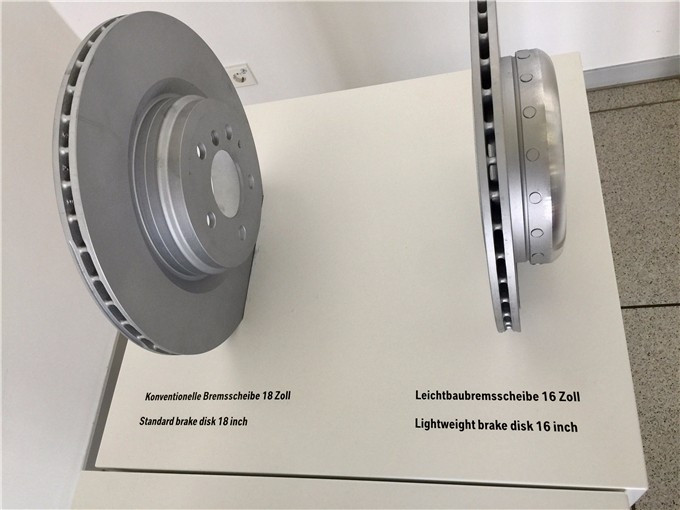

在工廠園區門口的小型展示廳里,大家首先看到了天生電動寶馬i3的整體驅動架構,包括輕量化車身、電池組、電機及動力總成、鋁軸載體、后橋差速器、剎車片等。

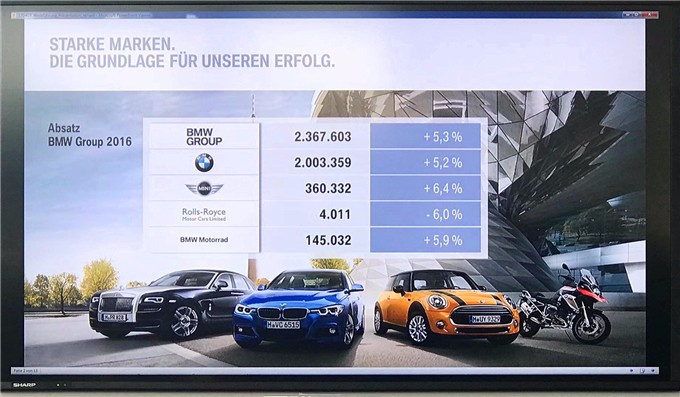

寶馬集團在全球建有31個工廠,分布在14個國家,2016年生產汽車230萬輛。歐洲的工廠更為集中,慕尼黑是寶馬的第一個工廠,丁格爾芬是第二個,最新正在建設的工廠位于墨西哥,2019年建成投產。

丁格爾芬工廠1967年建成,繼50年前德國漢斯發動機廠被寶馬收購后,此后一直為寶馬生產零部件和整車,其中包括寶馬純電動汽車和插電式混動汽車的電池包、驅動電機,前后軸模塊等核心部件。

這是丁格爾芬工廠的布局,展團參觀的是2.1號工廠,2.4號工廠負責整車生產,每天平均有1600輛汽車下線,這里還包括售后服務中心。

工廠宣傳片展示:已有一千萬輛汽車離開丁格爾芬工廠,這里的沖壓車間可以生產2500種不同的沖壓件,車身材料全面覆蓋鋼、鋁、碳纖維,工廠注重環保,使用循環水作業,物流中心將零配件運送到總裝工廠,整裝車間有6000名工人組裝著2萬個部件,兩條生產線每條都可以生產不同的車型,工廠有2萬平米為寶馬i3和i8以及其它插電混動車型而準備,所有車型都經過嚴格的測試。

丁格爾芬生產的車型包括3系GT、4系轎跑、5系、6系、7系所有車型,供給全球市場,此外,還為勞斯萊斯生產車身,運到英國進行總裝。

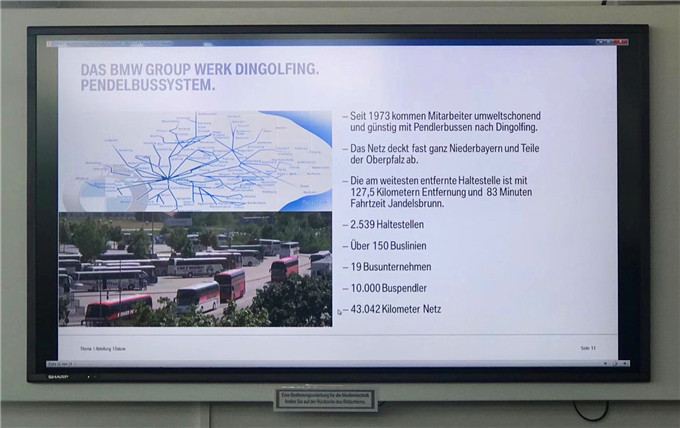

寶馬集團對員工十分重視,剛剛畢業的學生有機會在丁戈爾芬選擇12種職業接受培訓,值得一提的還有班車制度,丁格爾芬的居民只有1.9萬人,而在寶馬工廠工作的員工多達2萬多人,周邊100公里半徑范圍的人也會選擇在這里工作,因此每天有300輛大巴,行駛40000多公里接送工人三班倒。

丁格爾芬工廠從2009年開始生產電動化產品,展團隨后來到了i3和i8的高壓電池系統生產車間,剛好趕上第十萬個寶馬i3電池系統下線,員工正在小小的慶祝。

車間里機器轟鳴聲聲,26個橘黃色機器人手臂忙忙碌碌地完成著機械自動化裝配,工人們手工完成細節工序,由于這里不能拍照,不能使用手機,無法真實還原現場情景,好在第一電動網曾經根據公開資料詳細介紹過這里鮮為人知的生產細節,在此引述展示:

丁戈爾芬工廠幾年前就開始為寶馬Active E和普通混合動力車提供電池系統,例如3系ActiveHybrid、5系ActiveHybrid和7系ActiveHybrid。寶馬集團推出i3和i8后,丁戈爾芬工廠的核心部件產品線擴大到iPerformance下的所有車型,包括i3、i8、225xe、330e和740e等。

未來電動汽車的普及很大程度上取決于電池技術的進步,電池的性能必須滿足續航力、充電時間、功率輸出、可靠性、耐久性、安全性和成本等一系列客戶要求。

電池系統、電機和智能化能量管理系統是寶馬i系和iPerformance車型的eDrive電驅動技術的基石。寶馬集團決定在早期階段像當初研發傳統發動機一樣來自己研發這些電驅動核心部件,可以在不同情況下,調整不同具體車型的需求,充分利用動力總成電氣化優勢,全面降低油耗和碳排放,同時保持動感的駕駛體驗和性能表現。

寶馬的電池組達到了與豪華汽車匹配的高標準要求。無論是短途或長途,性能表現都需要保持穩定,即使可用能量降低,也不會影響駕駛體驗。這就是寶馬自產電池與其他制造商所供電池組的主要區別。同時,丁戈爾芬工廠制造的電池組具有更好的溫度適應性,只有室外極低的溫度才會對電池性能造成影響,但在這種情況下,寶馬要求電池可用剩余容量仍然處于較寬的荷電狀態(SOC)。此外,電池系統設計要求滿足至少8年的長壽命質保期。

為實現碰撞安全性、耐久性(可靠性)和電池性能的最佳品質,科學嚴謹的生產過程必不可少,丁戈爾芬工廠作為電驅動系統制造中心的意義正在于此。寶馬i系和插電混動車型總是從那些技術領先的鋰電池制造商那里采購電池,每當新一代電池進入市場,就會啟動新一輪采購,這確保了寶馬總能用到最好的商業化電池技術。

寶馬認為,只有像對內燃機領域那樣,也對電池化學和電池制造過程有深入了解和研究,才會成功。為此,寶馬建立了自己的電池研究部門進行技術評估。寶馬的國際研究網絡覆蓋了電池技術的整個價值鏈,領域廣泛,甚至包括材料的研發。有些研究是寶馬聯合材料制造商與電池制造商進行合作,創新技術和方法確保了現在和未來的寶馬插電式汽車總能配備最好的電池技術,也使得丁戈爾芬工廠具備了更靈活和以質量為導向的生產工藝。再往大了說,這絕對有助于讓寶馬在電動汽車細分市場成為佼佼者。

模塊化設計系統使寶馬產品能夠兼具標準化與靈活性雙重優勢。丁戈爾芬工廠的產品組合與生產過程的平行關系從新生產設備的配置就可以體現出來,新生產車間有大約6000平米劃撥給eDrive電驅動組件,1500平米專門生產電機和電池模塊,1000平米用于電池組裝,所有設備的產能都可以在短時間內快速擴張一倍,而不影響生產效率。閑置空間還可以進一步增加電驅動系統的整體生產能力。

類似的靈活性也體現在eDrive產品組合本身。寶馬開發了模塊化設計系統,在此基礎上,不同尺寸、性能、型號的電機和電池可以遵循共享、標準化的設計原則和共同的基本特征被開發出來。可延展的架構相比同級功率和性能的常規動力車輛,價格更具可比性。模塊化戰略令寶馬i和iPerformance車型的電驅動組件可以同時在標準化生產線上生產,以這種方式,能夠靈活的在市場需求變化時做出反應,并能夠迅速集成現有生產工藝制造新車型。

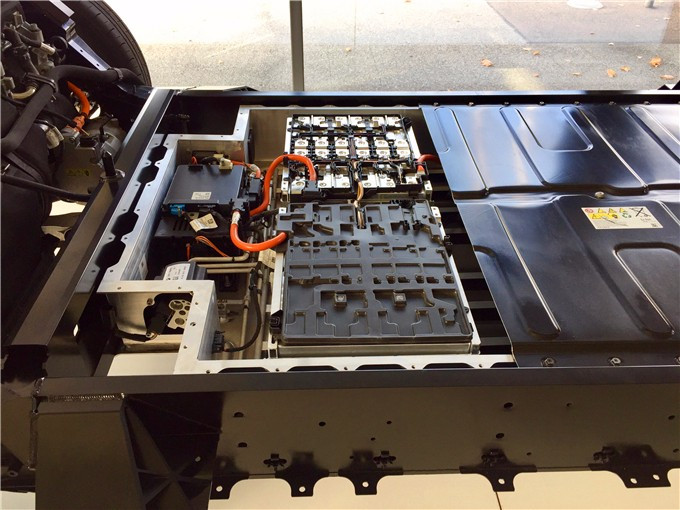

電池包分成兩個制造階段。第一個是高度自動化階段,將外部采購的鋰離子電池組裝成模塊,每個模塊包含若干電池單元,與連接器、控制器和冷卻系統集成到一起,外覆鋁外殼包裝。電池組需要滿足所裝載的不同車型,通常包含6個模塊。通過螺栓自動固緊,由電氣連接器相連,即使發生故障,僅需更換單獨的模塊即可,不必更換整個電池組,維修工作量和危險性大大降低,更換模塊僅需把冷卻系統拆解,并不涉及其他構件。

模塊化設計原理允許具有共同的基本特征和質量標準的電池組,可以定制化匹配不同車型,每個模塊還能夠安裝在車內最佳適合空間和預定位置。

電池組的設計和制造也是寶馬研發知識傳遞的一個實例。眾多的生產技術,為寶馬最初i3和i8裝載的電池組帶來了高品質和可靠性,自此以后,一直在不斷完善和改進。丁戈爾芬工廠會對外采的電池進行初步檢查,保證規格精確,然后進入高度自動化的模塊組裝過程,機器人操作涂層粘接,包裝成組,模塊框架壓焊,布置熱管理系統、激光焊接電芯的連接。

成品模塊最后被組成完整的電池組,丁戈爾芬工廠目前生產三種不同類型的電池組,使用了被稱為多單元制造工藝(cellular manufacturing process),這種工藝提供了極高的靈活性水平,同時確保效率和質量。這意味著電池的制造能力也能夠調節,以滿足不斷變化的需求,而新的技術版本可以容易地集成到生產過程中。

此外,車輛空調系統的冷卻劑回路也被用來冷卻電池,氣態冷卻劑對電池單元直接冷卻。這種方法確保了高效的溫度控制,由于從蒸發過程中的熱傳遞是直接的,因此比額外介質的加入更加高效,使冷卻系統特別緊湊。同時,也防范了碰撞情況下液體被釋放的風險。

在寶馬去年5月召開的年度股東大會上,寶馬董事長哈拉德·克魯格(Harald Kruger)談到了下一代旗艦車型,集自動駕駛、智能化、輕量化技術于一身的電動出行工具“iNext”,2021年,iNext旗艦電動汽車就定在丁戈爾芬工廠開始生產。

1小時的參觀結束后,展團成員來到丁戈爾芬博物館再次回味了這座小城的悠久汽車制造歷史,大家紛紛表示不虛此行,收獲良多。

來源:第一電動網

作者:楊曉紅

本文地址:http://www.155ck.com/news/qiye/57809

本文版權為第一電動網(www.155ck.com)所有,未經書面授權,任何媒體、網站以及微信公眾平臺不得引用、復制、轉載、摘編、以其他任何方式使用上述內容或建立鏡像。違反者將被依法追究法律責任。

版權合作及網站合作電話:17001180190

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。