新造車勢力紛紛涌入,一個原因是造車的門檻降低了。還有樂觀人士預測,電動汽車制造將出現通用底盤供應商,讓造電動汽車就像造手機一樣方便,新創公司只需要設計不同的外形,并自定義不同的性能和功能,就能生產銷售各不相同的車型。

1月21日下午,在電動汽車百人會2018論壇上,蘇氏精密制造技術(北京)股份有限公司董事長戴立宏介紹了該公司的精密鑄造技術和產業化成果。這一技術在制造汽車底盤時展現出令人吃驚的優勢。“希望搞電驅和電控的同志與我們一起合作,可以在短時間把電動汽車的底盤平臺造出來,為汽車廠、總裝廠提供服務。”

蘇氏精密制造技術(北京)股份有限公司董事長戴立宏

這是戴立宏第二次在百人會論壇分享,2017年百人會論壇時,他也曾介紹這個技術。我們先看看他兩次演講都介紹了什么。

整體鑄造,大幅減少零件數量

“3D(打印)能干的事情我們全都能干,因為我們采用的是一種全新工藝的整體鑄造技術。”戴立宏在2017年的演講中說,給自己做了概括性的表達,“不論多復雜、多大的體積,我們都可以一次成形,并且滿足所有的力學性能。”

戴立宏介紹,汽車領域對精密鑄件已經有所使用,但是沒有往大了做。“根本原因是,在精密鑄造領域,如果做大型零件是非常難的,從學術的研究方面來說,84公分的尺寸是一個極限值。但是我們已經突破這個極限值了。”

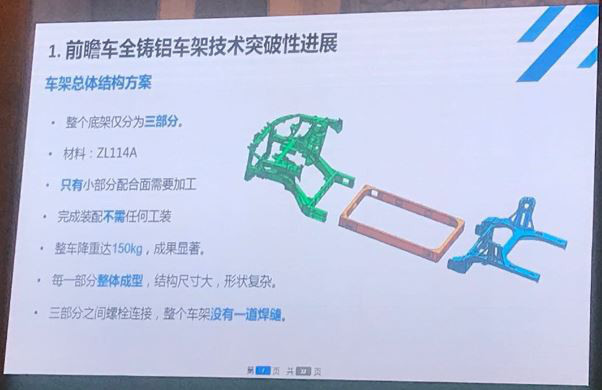

在2018年的演講中,他上來先展示一個全鑄鋁車架的圖,“車架部分只有三個零件”,三部分用螺栓連接,整個車架沒有一道焊縫,整車減重達到150kg。

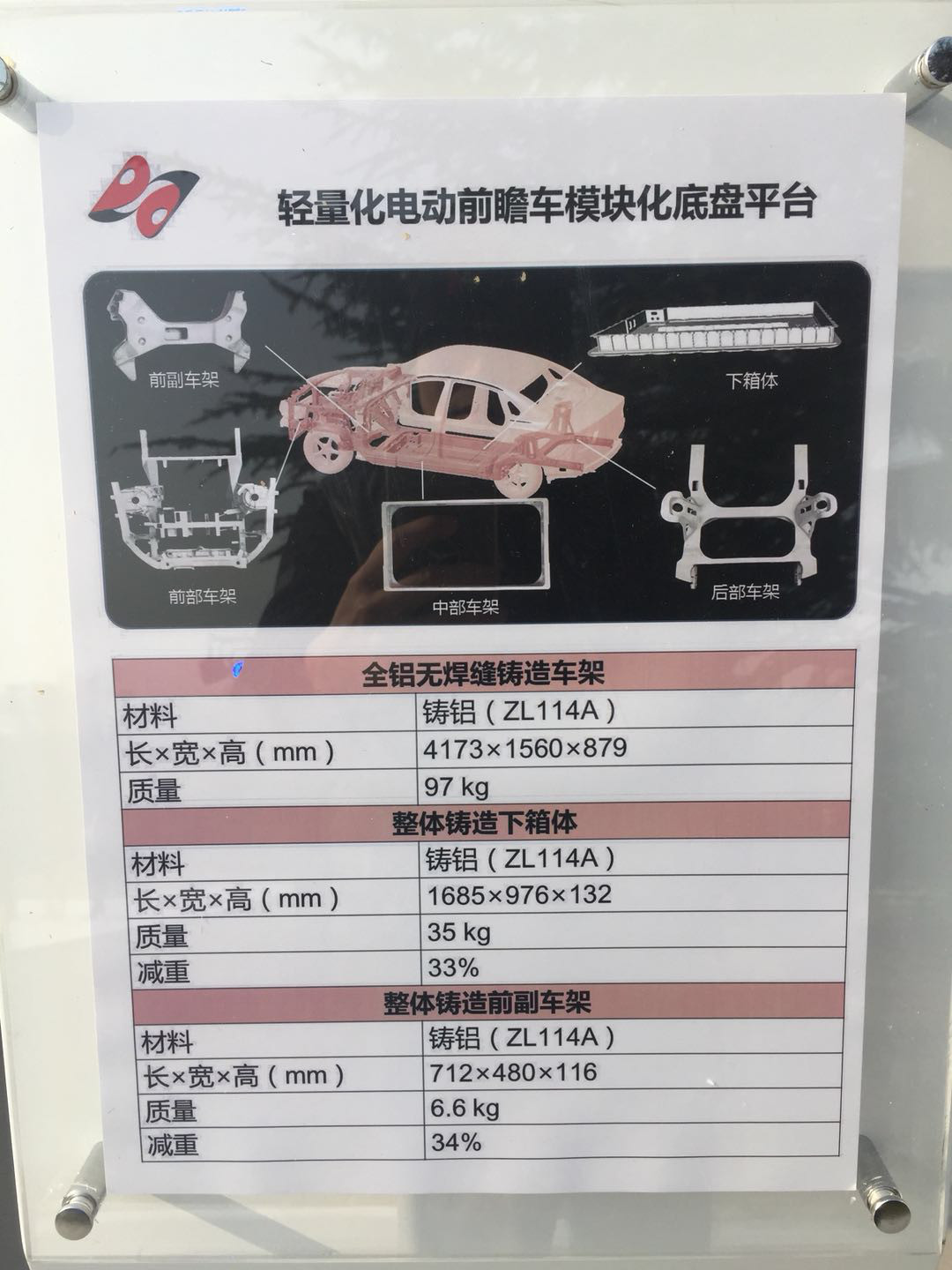

在百人會論壇展覽區,該公司還展示了“輕量化電動前瞻車模塊化底盤平臺”,由前述車架+整體鑄造下箱體+整體鑄造前副車架完成。

圖中的下箱體(即電池箱),戴立宏介紹,“應客戶要求做一次成型的電池箱,重三十幾公斤,如果采用金屬仍然是世界上最輕的。”其PPT介紹,整體成型具有可靠的密封性,由于樣件無模具,還省去鈑金成型下箱體高昂的模具成本。

他還介紹了其他結構件的研制成果,比如儀表板骨架,原來是25個零件,現在整體鑄造成型,減重47%。

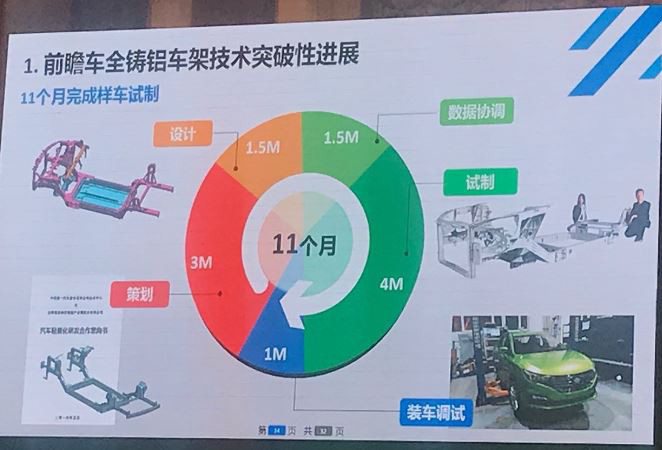

利用全鑄鋁車架,車型的研發周期大大縮短。其演講PPT顯示,11個月就完成了車型策劃-設計-數據協調-試制-裝車調試的全過程。

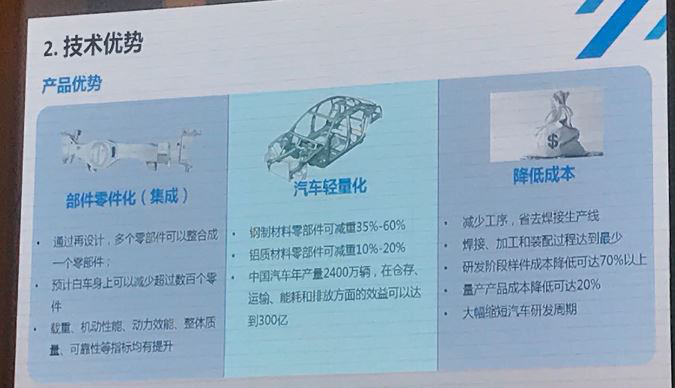

戴立宏總結,該公司的產品有三大優勢。其一是零部件集成。以車橋為例,原來74個零件焊接,也可以按照生產線一次成型。其二是汽車輕量化,鋼制材料零部件可減重35%-60%。鋁質材料減10%-20%的重量。其三是降低成本。“總裝廠家不需要任何焊接生產線。”研發階段樣件成本降低可達70%以上,量產產品成本可降低20%,還能大幅縮短汽車研發周期。

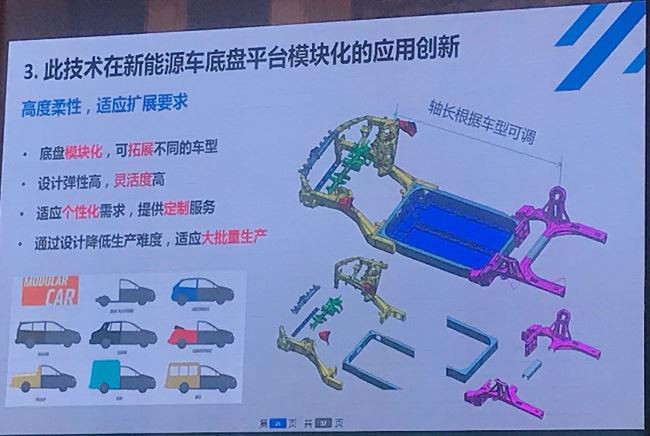

戴立宏特別提及此技術在新能源汽車底盤平臺模塊化的應用。“(我們)希望和汽車界合作的原則,基于傳統車的平臺,實現底盤模塊化,提供公用平臺。”他說,“希望搞電驅和電控的同志與我們一起合作,可以在短時間把電動汽車的底盤平臺造出來,為汽車廠、總裝廠提供服務。”

戴立宏認為,該技術讓底盤平臺高度柔性,適應擴展的要求。比如軸距,可根據車型大小調整。“我們可以容易地變形出各種車輛。”同一平臺底盤可以容易復用于兩廂車、三廂車,以及物流車等等。

用這一平臺研發新車型時間能夠大為縮短。“國內標準一臺車52個月開發周期,國際標準48個月,我們做成功的案例7個月。研發成本降低70%以上。”

什么是精密鑄造工藝?

根據此前的一些報道,戴立宏所介紹的精密鑄造技術,全稱是蘇氏集成精密成型技術(SIIC)。

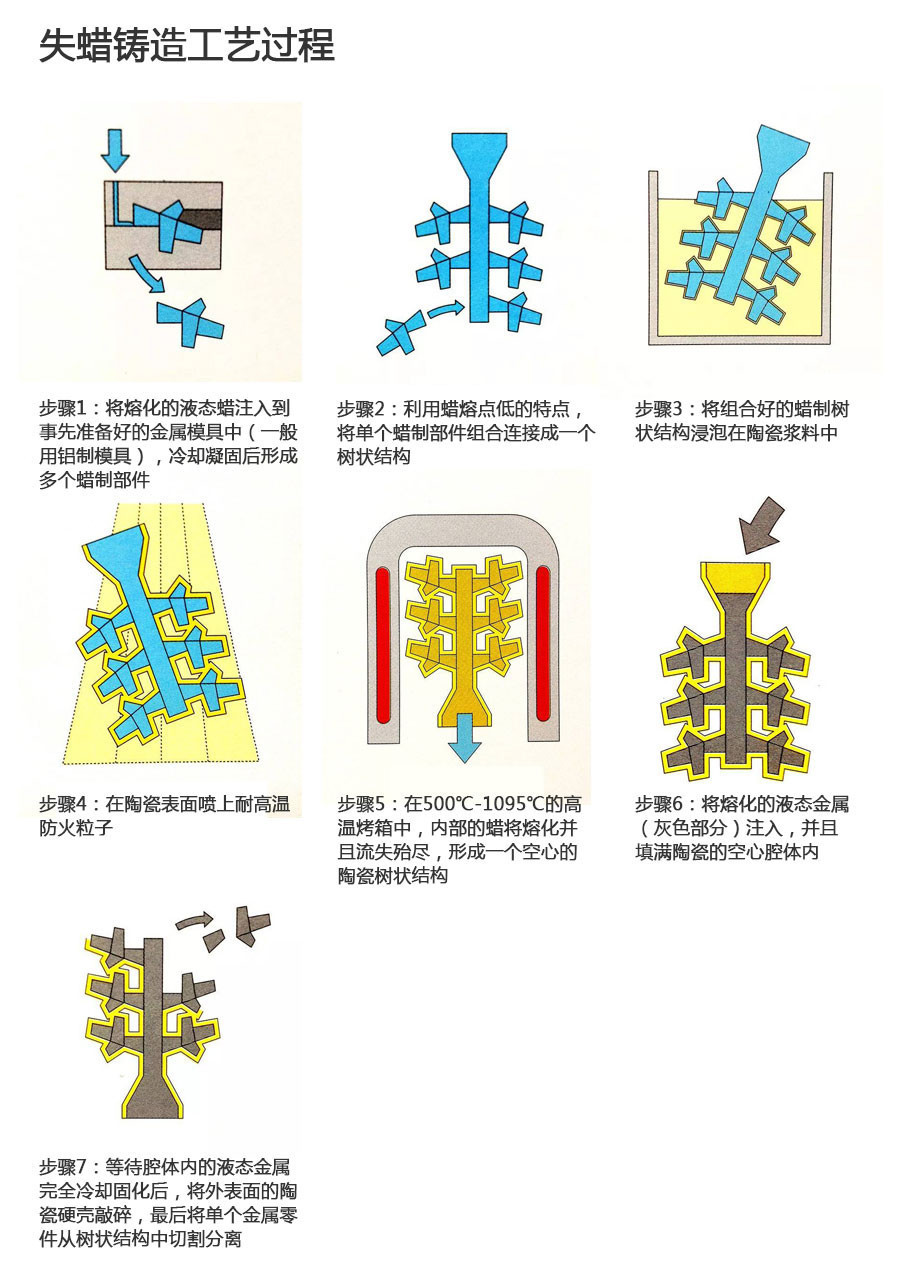

蘇氏集成精密成型技術基于傳統失蠟熔模精密鑄造工藝。所謂失蠟熔模精密鑄造,就是中國傳統上用來做銅器等鑄造藝術品的技術:用易熔材料(例如蠟)制成可熔性模型,在其上涂覆若干層特制的耐火涂料,經過干燥和硬化形成一個整體型殼后,再加熱從型殼中熔掉模型(失蠟),然后把型殼置于砂箱中,在其四周填充干砂造型,最后將鑄型放入焙燒爐中經過高溫焙燒,鑄型或型殼經焙燒后,于其中澆注熔融金屬而得到鑄件。

以上這段話還不好理解,以下是一種失蠟鑄造工藝流程圖。

資料來源:意識夾

根據來自安世亞太文章稱,蘇氏集成精密成型技術在傳統工藝流程經過100多項微創新而發展起來的,實現了精密鑄造領域的“系統集成創新”。安世亞太也在應用這一技術。

前述文章稱,蘇氏技術和傳統工藝比,有三大突破。其一,能做尺寸超大且各維度尺寸懸殊的結構;其二,能做極其復雜結構;其三,極其緊湊的結構。

同一文章稱,在進入到汽車領域之前,這一精密鑄造工藝,已經為航空、航天、兵器、CETC等九大軍工集團解決了眾多填補空白的產品制造技術難題。利用SIIC技術生產的鋁合金、銅合金、不銹鋼和高溫合金精鑄件,尺寸精度均可優于CT3,內部質量均可全面超越中國HB963、HB5480和美國軍標MIL21180標準,其中鋁合金產品所實現的武器裝備結構的內部質量已全面超越現行美軍標MIL21180之E155的最高質量標準,尺寸精度全面達到美國ICI最佳標準。

“蘇氏”是誰?

“蘇氏精密制造技術(北京)股份有限公司”“蘇氏集成精密成型技術”這兩個“蘇氏”,源自合肥工業大學精密鑄造研究所所長蘇章仁。前述文章稱,蘇氏集成精密成型技術體系是由華裔科學家蘇章仁教授及其技術團隊歷經20余年發展確立。

根據2011年合肥工業大學成立精密鑄造研究所的新聞。蘇章仁自稱,他本人帶著新的設計理念,從加拿大回國工作,十年的艱辛打下了一定的基礎。

網上基本搜索不到蘇章仁的其他信息。領英上一則信息顯示,蘇章仁是合肥工業大學教授,1963年-1968年畢業于北京航校。

如何評價?

根據網上一篇廣為流傳的《熔模精密鑄造工藝簡介》顯示,現代熔模精密鑄造方法在工業生產中得到實際應用是在二十世紀四十年代。當時航空噴氣發動機的發展,要求制造象葉片、葉輪、噴嘴等形狀復雜,尺寸精確以及表面光潔的耐熱合金零件。由于耐熱合金材料難于機械加工,零件形狀復雜,以致不能或難于用其它方法制造,因此,需要尋找一種新的精密的成型工藝,于是借鑒古代流傳下來的失蠟精密鑄造,經過對材料和工藝的改進,現代精密鑄造方法在古代工藝的基礎上獲得重要的發展。

文章稱,熔模鑄件尺寸精度較高,表面光潔度比一般精密鑄造件的高。由此,鑄件可減少機械加工工作。以上種種特點,也符合蘇氏集成精密成型技術在汽車上應用的表現。

但是,當然由于精密鑄造的工藝過程復雜,影響鑄件尺寸精度的因素較多,例如模料的收縮、熔模的變形、型殼在加熱和冷卻過程中的線量變化、合金的收縮率以及在凝固過程中鑄件的變形等,所以普通熔模鑄件的尺寸精度雖然較高,但其一致性仍需提高。

蘇氏集成精密成型技術是否解決了這一問題,暫不清楚。

京公網安備

11010502033163號

京公網安備

11010502033163號