接前文《豐田結盟推進固態電池,產業化和規模應用還有多遠?》所言,我們并不清楚豐田的底牌,燃料電池代表的FCV路線和固態電池代表的純電動路線,到底哪個是煙霧彈?所以在豐田之外,我們還有必要根據整個行業當前的實際開發狀態,來評估固態電池從實驗室到產業化的動向。

豐田歐洲首席執行官Didier Leroy認為,豐田固態電池技術有望大大提高純電動汽車續航里程,并徹底改變目前新能源汽車行業的游戲規則。而其他企業也認為這是他們關注的重點。

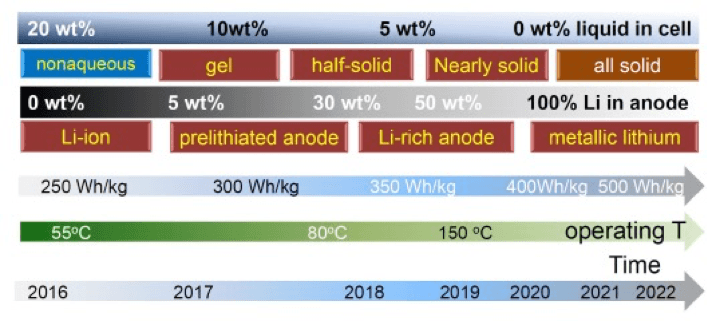

下面是固態電池開發路徑中涉及的幾類過渡性的電池技術:

半固態電池(Half solid)是指正極與負極間采用固體電解質隔開,但某一極仍添加少量電解液的結構

固態電池(Nearly solid)是指電解質采用固體加固化的液體組合的電池體系

全固態電池(All Solid)是指所有電芯材料全部為真正意義上的固體材料的電池

圖1 從液態鋰離子到全固態金屬鋰電池逐步發展路線,引用自 《固態鋰電池研發愿景和策略》

在這個發展過程中,我們需要從專利、制造工藝、原材料等幾個角度來探測固態電池的布局,從而判斷現有鋰電池體系在未來5~10年可能進行的轉變,在這個過程中,鋰電池設備提供商、鋰電池材料提供商和電池單體制造廠家都會產生一系列的革新和變化。

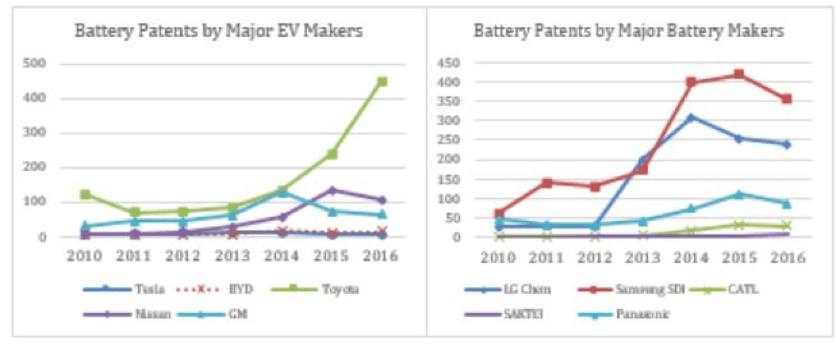

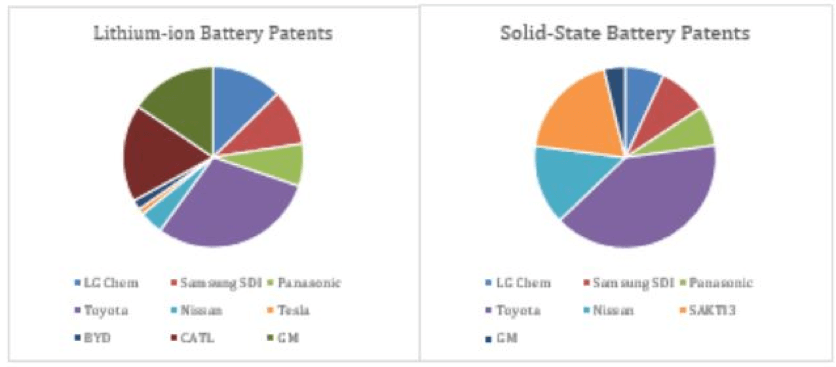

一、電池專利分析

電池專利是衡量電池及整車企業在電池領域研究水平的一個重要指標。通過對專利進行分析,我們可以大概分析和整理在一個技術分支方向上的研究投入究竟有多少(當然客觀上存在大量的煙霧彈)。

下面的專利分析結果顯示了廠家在不同技術方向上的儲備。

圖2 電池整體專利的情況(示廠家對于技術方向分支的儲備)

再進一步,對一些地區和各個技術路線的專利布局進行分析,可以對動力電池的開發動向有更深的認識。

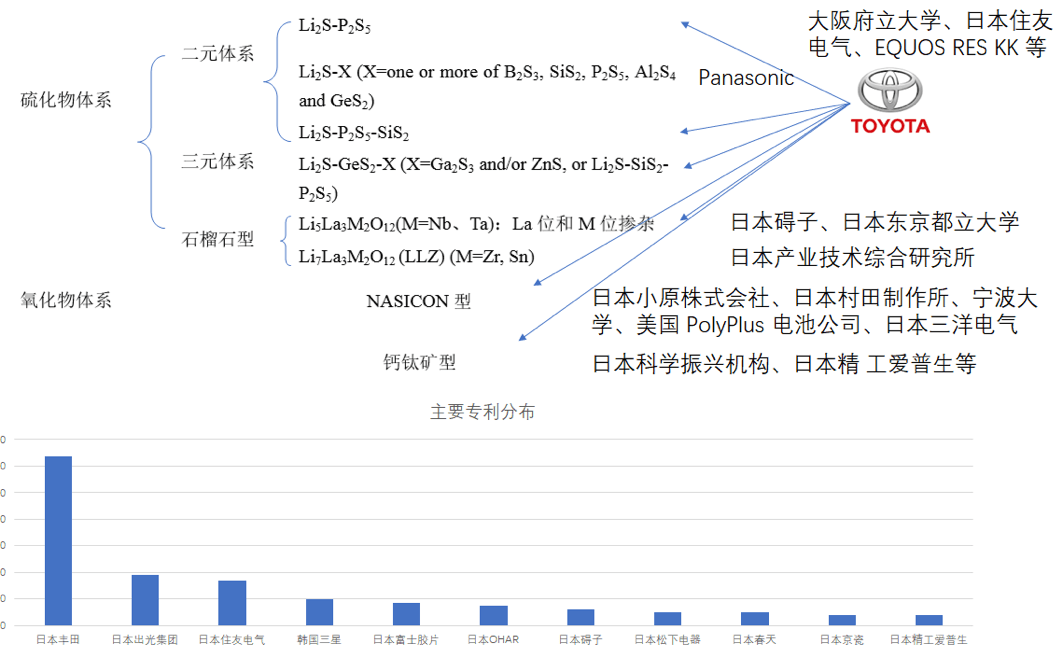

豐田相關專利申請時間主要集中在 2010—2014 年,其主要的精力是集中在的對硫化物體系固態電解質進行研究,以提高電池的能量密度、電導率、循環壽命、安全性能等性能 。

圖3 無機固態鋰電池專利分布機構排序【參考文獻3重新排布】

對豐田一系列動力電池相關專利涉及的性能指標進行分析,可以得出如下圖所示的結果:

電池安全性 :耐火性、高溫特性

電池性能 :電池容量、功率密度

電池壽命:使用壽命、耐久性、循環性能

速度:充電時間和電池產量

圖4 豐田專利的特性分布

對專利進行分析只能初步能了解企業的基本落腳點,從而對各個研究機構所發布的樣品和相關材料進行對比,可以在一定程度上確定專利和信息的關聯度與真實性。

表1 相關固態電池樣品宣布的信息

相關公司和研究機構 | 固態電解質 | 負/正極材料 | 電池容量(Ah) |

豐田、AIST、TIT | 硫化物壓層 | C/LPS、LGPS/LCO | 7 |

豐田、出光興產、三星日本 | 硫化物涂布 | Li/LGPS/LCO | 1-2 |

豐田、SONY | 硫化物涂布 | Li/LPS/LGPS/LCO | 2.4-15 |

三星日本 | 硫化物壓層 | Li/LGPS/LCO | 2 |

東京首都大學、日本精瓷 | LiSiCON | C(In)/LiSiCON/LCO | 0.2 |

日本東北大學 | 固液復合型 | Li/SiO2-IL/LCO | - |

Planar Energy | Thio-LiSiCON | SnO2/CuS | 1-20 |

Cymbet | LiPON | - | 1-50 |

Excellatron | LiPON | LiCoO2、LiMnO4/ Li、Sn3N4 | 1-10 |

Front Edge | LiPON | LiCoO2/ Li | 1 |

Sakti3(戴森) | LiPON | 未公布/Li或Li合金 | |

InfinitePower | LiPON | LiCoO2/ Li | 0.1-2.5 |

豐田、AIST | LiPON | - | ~0.1 |

二、制造技術和材料分析

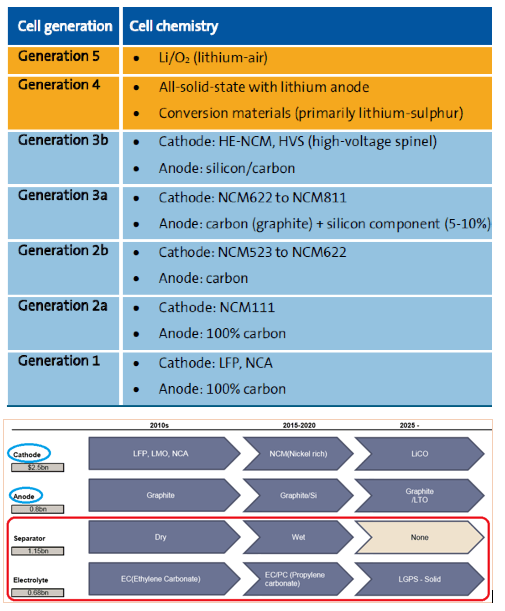

首先看一下材料的發展趨勢,隨著固態電池的發展,NCM523和石墨/硬碳負極的電池材料需求會在接下來面臨變革。對于材料來說,可能意味著后續會有較大的變化,最直接受影響的是電解質和隔膜,后續正負極材料也會隨之進行演變。

圖5 電池的演進導致電池內材料需求的變化

在制造工藝方面也會產生一些變化:

1)基于聚合物固態鋰離子電池一般采用印刷、涂布及卷對卷技術

2)而面向硫化物和氧化物電解質的固態電池,其整個制造工藝跟傳統鋰離子的制造工藝是完全不一樣的,每一步都需要新的制造設備

鋰電池制造工藝通常分前中后三道工序:

電極制作的攪拌涂布階段(前段):包括真空攪拌機、涂布機、輥壓機等

電芯合成的卷繞注液階段(中段):中段工序主要包括模切機、卷繞機、疊片機、注液機等

以及化成封裝的包裝檢測階段(后段):包括化成機、分容檢測設備、過程倉儲物流自動化等

前端工藝的結果是將鋰電池正負極片制備完成,攪拌,即將正、負極固態電池材料混合均勻后加入溶劑,通過真空攪拌機攪拌成漿狀。涂布和輥壓工藝之后是分切,即對涂布進行分切工藝處理。前端設備,如攪拌機、涂布機、輥壓機、分條機等是電池制造的核心設備,關乎整條生產線的質量,占整條鋰電自動化生產線的比例最高。

我們以硫化物固態電池為例,涉及的工藝問題主要有以下幾點:

+ 硫化物相對較軟,更容易加工

- 硫化物基固態電解質還存在空氣敏感,容易氧化

- 硫化物電解質材料本身的穩定性(遇水易產生H2S)

- 正極在充放電過程中較大的體積變化會惡化其與電解質之間的界面

- 正極一側由于空間電荷層效應導致界面電阻增加。

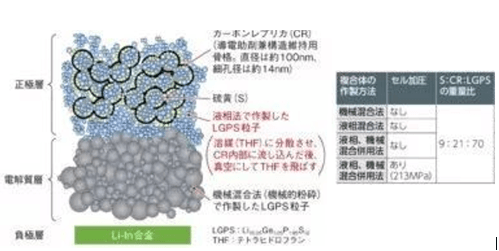

新工藝是值得關注的,有些是在材料本身的制備。

液相法工藝:通過將材料分散或溶解在溶劑中,進而使顆粒微細化或混合。在被稱為碳副本的球殼狀碳素材料內,注入電解質材料LGPS,通過溶劑使LGPS分散并與CR混合形成正極層。向電池加壓時,除了初始衰減外,后續幾乎不發生容量衰減。

圖6東京工業大學菅野實驗室部分采用液相法進行試制的Li-S全固態電池概要

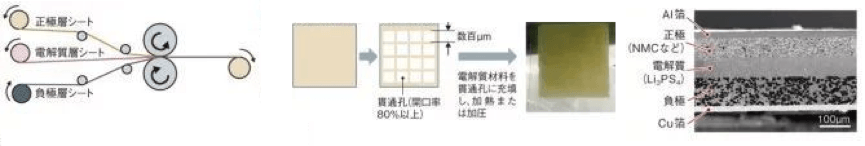

采用R2R工藝實現電解質薄片化:R2R工藝中,將極片狀的正極、負極以及電解質貼合制作成電芯。正極或負極一般是在集流體金屬箔上面通過材料成膜形成薄片狀極片。電解質要制作成薄片化卻非常不容易。ORIST和泉中心與大阪府立大學辰巳砂研究室共同開發的采用R2R工藝的電解質薄片。通過在聚酰亞胺膜中打開貫通孔,在其中填充電解質材料制作完成。聚酰亞胺充當支撐結構的作用, 盡管只有20μm的很薄的一個厚度,也能維持柔性且保持自身的形狀。電極層極片則由產業技術綜合研究所等開發,目前采用的是非R2R的貼合方式制作,這塊比較高深,需要仔細整理,在此參考文獻4的一些介紹。

圖7 R2R工藝實現無法用“樹脂框架”分割的電解質薄片

(備注:電解質提前處理之后和極片制作就聯系在一起了。之前也看到國內的一些工藝方向,通過正極材料與離子導體的均勻混合與涂覆,預熱壓形成連續離子導電通道,二次涂覆LPS之后,再熱壓去掉孔隙;再涂覆緩沖層后與金屬鋰復合疊加。)

總之,固態電池的事情,看得越多越需要時間去一點點理解和整理,供大家參考。

參考文件

1)固態鋰電池研發愿景和策略 李泓,許曉雄

2)Investing In The Car Batteries Space

3)無機固態鋰電池專利

4)【前瞻技術】-固態電池開發重點轉移到電芯制作和合適材料的選擇(二)

來源:第一電動網

作者:朱玉龍

本文地址:http://www.155ck.com/kol/62017

本文由第一電動網大牛說作者撰寫,他們為本文的真實性和中立性負責,觀點僅代表個人,不代表第一電動網。本文版權歸原創作者和第一電動網(www.155ck.com)所有,如需轉載需得到雙方授權,同時務必注明來源和作者。

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。