“在‘3060雙碳目標’下,汽車行業責無旁貸,但需指定切實可行的減碳戰略與路線圖。”近期,在接受蓋世汽車采訪時,勞士領汽車亞洲區銷售總經理王磊直言。

相關數據顯示,道路運輸約占全球碳排放的18%,聚焦中國,2020年我國乘用車碳排放量達6.7億噸,其中74%的碳排放來自汽車使用環節,26%的碳排放來自上游產業鏈制造環節。

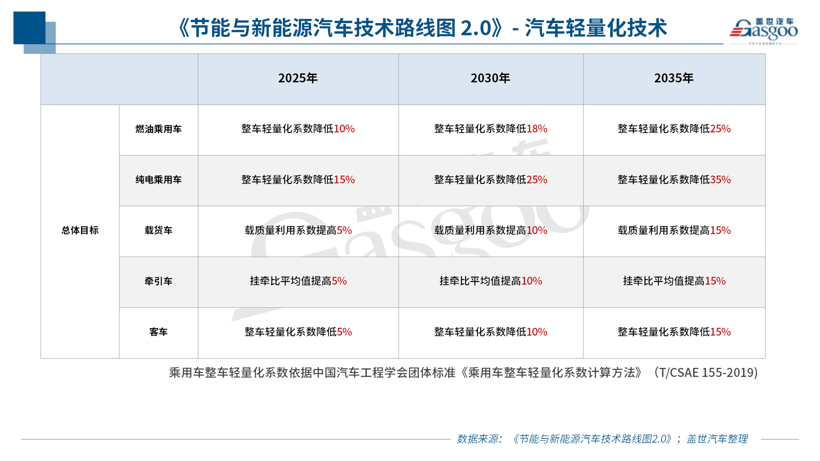

面向2035年,《節能與新能源汽車技術路線圖 2.0》中提出,屆時我國汽車產業碳排放低于峰值20%,為此我國汽車動力來源需加速轉型,完成全面電驅動化。

在此背景下,進入2021年我國新能源汽車高歌猛進,關于“2022年新能源汽車銷量有望實現500萬輛”的預測早已在業內獲得普遍認可。不過,王磊的看法更為樂觀,他認為,“這一銷量目標從目前國內車市發展趨勢來看,過于保守了。如果明年滲透率達到35%,這個數字必然會被改寫。”

勞士領汽車亞洲區銷售總經理王磊;圖片來源:勞士領汽車

目前來看,伴隨汽車行業從燃油車向純電動汽車的逐步轉型,汽車使用階段的碳排放將大幅降低,但面向未來全球碳中和目標,汽車產業想要實現真正意義上的零碳甚至是負碳,仍任重而道遠。這其中,麥肯錫相關報告指出,高能耗、高排放的汽車材料(如鋼鐵、鋁和塑料)生產流程將是汽車行業成功脫碳的一大挑戰。

“雙碳”目標下,汽車材料“減碳”任重道遠

近年來,隨著全球對氣候問題的愈發重視,國內外多家車企紛紛提出了“雙碳”時間表,對供應鏈環節的碳排放也提出了更高要求。如豐田汽車要求主要供應商2021年碳排放量要比上一年度減少3%;寶馬集團計劃到2030年供應鏈環節單車平均碳排放量較2019年降低20%;沃爾沃則計劃截至2025年,供應鏈相關碳排放量減少25%……

與此同時,有資料顯示,在一款小型純電SUV供應商端原材料生產和使用產生的二氧化碳排放中,約75%的碳排放來自電池、鋁和鋼材的生產。

但是,“雙碳”目標之下,究竟需要怎樣的汽車材料?

根據中國《節能與新能源汽車技術路線圖2.0》指出,至2035年我國所有傳統能源車需實現全面電驅動化,且所有乘用車在WLTC工況下油耗需降至4L/100km。想要實現這一目標,僅從動力結構著手仍有一定難度,于是便進一步針對汽車輕量化提出高標準,其中指出,至2035年,我國燃油乘用車整車輕量化系數預計將降低25%,純電動乘用車整車輕量化系數降低35%。

除輕量化外,在石化資源走向枯竭、環境污染日益嚴重、全球面臨能源結構轉型的背景下,還需進一步關注材料的可持續性。而想要實現在確保性能不變,更輕且可持續性,在進一步精進材料技術外,積極開拓新材料亦成為當下汽車材料企業重要課題之一。

“產業重構大背景下,相較于本土企業,外資汽車供應鏈企業更具先發且引領優勢。大多數企業已重新審視和重塑業務形態,優化產品和業務結構,并積極尋求共創合作和市場增量的機會,轉變單一的供需關系,為未來市場競爭環境下,開啟新的發展空間。”王磊如是介紹。

以勞士領為例,“多年來,我們一直致力于研究如何有效減少二氧化碳的排放,尤其是在生產過程中所形成的碳排放。”王磊透露,依托勞士領全球布局及董事會于2020年正式提出引領綠色可持續發展的市場定位,包括加大在汽車輕量化、材料降解等技術領域的研發力度,例如增加改性塑料粒子的適用領域,優化生物基材料的碳足跡等等;以及致力于提供汽車輕量化的解決方案。

“不論從產品定義、工藝路線,還是材料選擇等等方面,我們都將優先考慮客戶的產品定位,從客戶的視角來定義產品,為客戶賦能,而非一味聚焦在當下產品的價格上,從而忽略行業大勢下的產品價值。”王磊如是說。

什么是大勢?他認為,“是社會責任和價值的再增值。”

以可持續材料,塑造移動出行的未來

于多數人而言,低調如勞士領或許并不是個耳熟能詳的企業,但實際上作為全球領先的塑料專家和產品解決方案的合作伙伴,勞士領汽車幾乎與全球所有整車制造商展開合作,在汽車材料開發與供應提供專業服務。

面向全球碳中和目標,“我們希望為客戶開發環保汽車提供支持,從而推動汽車業可持續發展轉型。”王磊介紹道,“在我們看來,生物基塑料是達成‘碳中和’方向路上強有力的助力劑,另外該材料通過模具內一體注塑,減少了不必要的注塑及裝配工序。”

基于這一認知,勞士領汽車于2020年首推可替代傳統塑料的車用生物基材料“R?chling-BioBoom",現階段已成功應用于市場,致力于為未來移動出行提供可持續發展的最佳解決方案。

那么,究竟何為生物基材料?與傳統塑料相比,其到底擁有怎樣的優勢?

以“R?chling-BioBoom”為例,其90%的成分是從諸如玉米等植物,“未來,我們甚至可以利用纖維素來生產這種材料,由于其成分的可再生性及很大的存量,加之大部分的原料源于工業用途,對食物鏈沒有影響,這使得相應的產品具有可持續性,從而保證了幾乎任何可能的需求量。”王磊進一步介紹道。

勞士領汽車生物基材料“R?chling-BioBoom”;圖片來源:勞士領汽車

與石油基塑料相比,生物基塑料可將生產過程中的碳排放減少多達90%,且這個碳排放的減少持續于整個生產環節,從塑料粒子的生產到進一步加工成產品再到車輛的制造,“R?chling-BioBoom”為二氧化碳減少所做的貢獻相當可觀。

同時,這種新材料在穩定性和耐久性方面比傳統PLA表現更好,具有更美觀、更耐刮擦和尺寸更穩定的特性。“R?chling-BioBoom”材料制成的零部件即使在高溫下使用也可以保持高穩定性,王磊進一步介紹,“通過加入玻璃纖維,木纖維或滑石粉進行增強可以擴大其在技術和視覺要求嚴格的產品上的應用,而不用避開那些表面結構。”

此外,生物基PLA零部件報廢回收處理后仍然可以獲得較高的利用率,從而提高了車輛的可持續性,減少了生命周期的碳排放。

正由于生物基材料綠色生產、環境友好、資源節約,且不輸于傳統材料性能等特點,使其成為全球產業追求能源結構轉型、低碳環保下的重要發展方向。

據經合組織預計,全球有超過4萬億美元的產品由化工過程而來,未來10年,至少有20%的石化產品、約8000億美元的石化產品可由生物基產品替代,目前替代率不到5%,缺口近6000億美元,是一片廣闊的新藍海。汽車材料也同樣如此。

“到目前為止,我們先進的開發工藝能夠將‘R?chling-BioBoom’用于大規模生產和新的開發。”王磊透露道,“現有的三種不同規格的生物基材料,幾乎適用于我們整個產品系列。”王磊介紹,“目前我們正在準備生物基產品的上市,如主動進氣格柵、外格柵等,而且很快會有更多產品面世。”

目前勞士領汽車生物基材料應用案例;圖片來源:勞士領汽車

除滿足全球汽車可持續發展需求所推出的生物基材料“R?chling-BioBoom”外,勞士領汽車亦在持續發力結構輕量化產品。對此,王磊表示,“勞士領堅守自己百年在塑料產品設計制造經驗,面對未來汽車發展趨勢,我們將增加在汽車結構輕量化的產品開發設計。并且利用我們系統功能整合上的專長,未來在產品規劃上也會傾向智能一體化,如自動充電模塊,智能空氣動力優化模塊,智能空調送風系統等。”

優化布局 賦能中國汽車可持續發展

毫無疑問,作為全球最大的汽車消費市場,中國已經成了新一輪汽車產業深度變革的風向標。

伴隨著整體新車銷售規模的提升,在電氣化、智能化等新技術的開發上,國內也在不斷取得新突破,加之當前消費者對于汽車的需求日趨多樣化和個性化,均在倒逼車企和零部件企業必須越來越接近終端市場,才能更好地把握行業創新脈搏。

在此背景下,持續深耕本土化勢在必行。

勞士領自2006年進入亞洲市場后,在中國長春建立了第一家工廠。伴隨勞士領汽車業務在中國市場的迅速鋪開,其于2012年在江蘇昆山成立技術中心,著重針對勞士領空氣流量管理產品進行本地化研發。此后,勞士領汽車相繼在昆山、沈陽、成都、重慶等地設立生產基地。

“現階段,勞士領已在中國布局五家全資工廠以及一家合資工廠”。王磊進一步透露,“未來五年,中國區將根據汽車產業布局,優化我們的公司布局,最大限度的減少運輸成本,使用SMART工廠的設計理念,并且全面升級所有工廠為智能綠色工廠。 ”

此外,勞士領還將在未來一年,針對其中國設計中心進行全面升級,最終成為勞士領汽車在華的產品創新中心,真正做到為中國市場開發創新。

因為在勞士領看來,“中國市場是汽車的未來,毋庸置疑。”

來源:蓋世汽車

作者:鐘琳

本文地址:http://www.155ck.com/news/qiye/165930

以上內容轉載自蓋世汽車,目的在于傳播更多信息,如有侵僅請聯系admin#d1ev.com(#替換成@)刪除,轉載內容并不代表第一電動網(www.155ck.com)立場。

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。