特斯拉周產能達到7000輛,或許是一件值得馬斯克發推特慶祝的事,但這也是福特可以用“7000輛汽車,大約4小時”來隔空嘲諷的成績。

不能說特斯拉的制造體系孱弱,只能說,在汽車產業基礎的生產制造形態未能被變革以前,傳統車企的確擁有幾乎難以撼動的技術沉淀。

這項對比,在日前鈦媒體對上汽大眾寧波工廠的參觀中,有著更直觀的體現。

上汽大眾寧波工廠位于寧波市杭州灣,建有沖壓、車身、油漆、總裝四大車間,以及技術中心、培訓中心、能源中心等,年產能60萬輛。由于在大眾集團的17座中國工廠中成立較晚,上汽大眾寧波工廠也是大眾集團在全球實踐工業4.0的重要工廠之一。

上汽大眾寧波工廠俯瞰圖

該工廠分為兩期建成,一期工廠于2013年10月竣工投產,是大眾集團知名的MQB平臺的落地工廠,工廠二期于 2017年12月建成投產。在工廠建設中,首次將大眾汽車集團標準化工廠的平面布局鏡像復制。

“如果按照焊接點來計算,上汽大眾寧波二期工廠的自動化率已經達到95%,而按照工位來計算,自動化程度達到85%。” 上汽大眾寧波工廠技術辦公室高級經理陳劍勛告訴鈦媒體。而支撐這些自動化生產體系的,則是RFID識別技術、非接觸式光學測量 、AGV自動物料配送車、激光在線測量等大量智能化和數字化技術。

大眾集團的工業4.0部署

2018年《財富》世界500強排行榜中大眾汽車排名第6位,大眾集團旗下有大眾、奧迪、保時捷、蘭博基尼、賓利、斯柯達等 12 個品牌,在全球共有120 家工廠,汽車年產量超過1000萬輛,2017年總利潤超170億歐元。

如今,隨著汽車走向智能化和數字化,帶來的挑戰之一即是對生產體系的精密化和信息化要求,而從大眾寧波工廠乃至全球工廠的建設來看,大眾集團這艘汽車產業的巨輪正在積極尋求變革。

從工業 1.0到工業3.0.主體特征依次為:以蒸汽機為核心動力的機械化、以電力為驅動的電氣化和和以PC為應用標志的自動化。

而工業4.0是什么?大眾汽車集團(中國)總裁兼CEO海茲曼教授對此有獨到見解 ,“‘工業 4.0’是一個非常整合的概念。在這個概念下,包括了數字化進程和人工智能,而數字化和人工智能融入了大眾汽車集團日常業務運營的方方面面,包括研發、銷售、人員管理、采購,以及生產流程。”

在海茲曼教授看來,生產流程中的4.0,從屬于“工業 4.0”這個整體概念 。

生產4.0從研發開始,貫穿到設計以及生產的每一個環節,這里面包括數字化管理手段、數字化技術以及自動化流程的應用。

從這個角度來看,生產4.0也好,或者工業 4.0 也好,它是一個貫穿整個企業運營以及產 品生產過程中的數字化:比如 VR(Virtual Reality,虛擬現實)技術、智能設備、可穿戴設備的一些應用,以及一些3D打印技術的應用。

除此之外,還有一些特殊的應用領域——比如在物流方面的自動運輸,以及介入了人工智能的物流流程管理,生產設備的保養,整個生產流程的最大化。這即是工業 4.0,數字化和生產4.0相互的邏輯關系。

海茲曼教授在去年狼堡接受媒體采訪時表示,“不管在中國還是在德國,我們都有條不紊地在整個業務流程和環節中部署相關的數字化進程。不論是在中國還是德國,數字化已經明顯幫我們提高了生產力、提升了響應速度。”

而《第一財經》也報道了大眾集團的工業4.0部署規劃:到 2025 年,大眾汽車集團所有的生產基地,包括在中國的生產工廠,都將實現數字化規劃和網絡無縫切換,從而保證自我控制、自我優化和可持續的生產。

上汽大眾寧波工廠作為大眾集團在中國最為“年輕”的整車制造工廠,無疑是這一理念的優先踐行工廠之一。

自動化程度95%,兼顧工藝精度

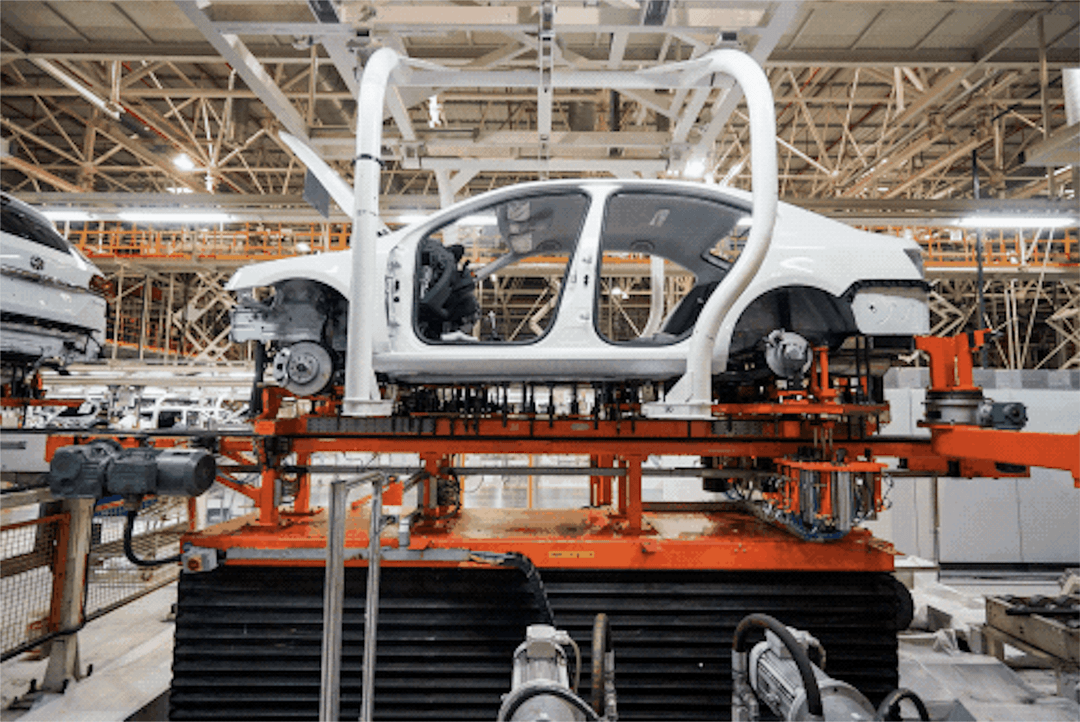

可升降吊臂

從沖壓車間到材料倉庫再到焊接車間一路參觀,幾乎很少在工位線上看到工人,出現工人最多的只有總裝線。

上汽大眾寧波工廠技術辦公室高級經理陳劍勛向鈦媒體表示,“如果按照焊接點來算,大眾寧波二期工廠的自動化程度達到95%,而按照機器人和工人工位比例來算,自動化程度也能達到85%,物料運輸、沖壓、焊接等生產環節已經實現了高度自動化,而油漆涂裝環節更是幾乎100%的無人化。”

自動化是工業4.0中智能化和數字化的重要外在體現。以科技感著稱的特斯拉其工廠的自動化程度為95%,那么大眾工廠10%的差異體現在哪些方面?

陳劍勛表示,目前在總裝線上還需要大量人工來完成工作,自動化一定是趨勢,但目前在總裝線上的自動化,只能通過模塊化生產的方式逐步過渡。

雖然特斯拉工廠實現了高度自動化,但是特斯拉CEO馬斯克也多次公開承認,高度自動化反而成為特斯拉產能爬坡的瓶頸。

“從我個人來看,10年之內,在總裝線上,人工和機器配合現狀還難以改變,大量工作還是需要人工來做。”陳劍勛說。

按照大眾規劃,實現更高程度的自動化生產的關鍵之一,是實現物料上線的自動化,這就需要繼續強化自動配送機器人的技術標準。

據上汽大眾物流技術負責人張鳴鶴介紹,至2025年,上汽大眾的目標是建立AGV的標準化以及統一的監控系統,以及在今年年底將在兩廠建成的24米高的自動化立體倉庫,包括現在還在實驗室研發當中的自動化叉車以及無線自動化上線的解決方案。

而在上汽大眾寧波工廠內,能看到大量磁感線圈遍布在車間內,這是用來配送物料的AGV小車的運行軌道。據鈦媒體了解,在大眾寧波一期工廠內,已經投放使用了188個AGV小車,而在二期工廠,這一規模將達到250臺。

負責物料配送的AGV

除了標配AGV小車,在生產線上,大眾集團也采用了大量視覺識別和大數據技術,以實現自動化的同時,保證工藝精度和提供質量追溯。

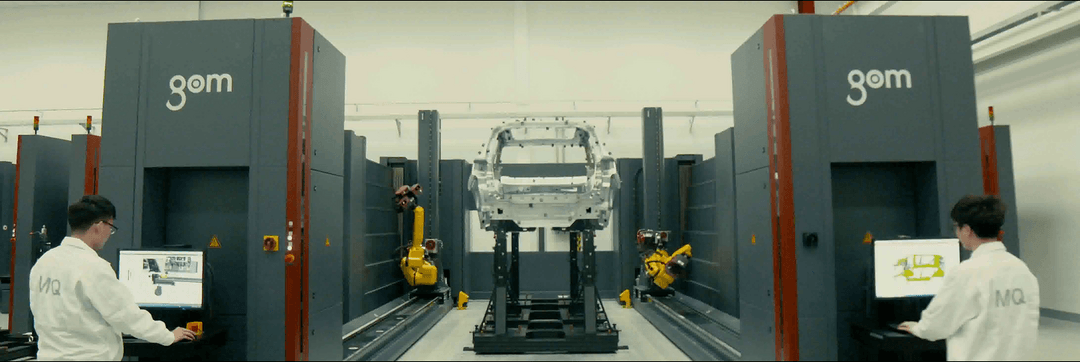

例如,在裝配環節,上汽大眾寧波工廠采用了ISRA視覺定位系統以及gom非接觸式光學技術,對車身部件進行測量,精確計算位置,實現精準快速安裝。

據現場工程師介紹,擁有機器人之眼的ISRA視覺定位系統能夠對車輛部件進行拍照,回傳至服務器,然后計算出零件孔位的實際位置,裝配機器人可以根據計算結果進行取件安裝,這一技術能夠將零件的裝配精度控制在±0.05mm以內。

ISRA視覺定位技術

而對于車身的檢測,上汽大眾也通過5個在線測量工位,采用激光、視覺傳感器、圖像處理器以及計算機的控制,實現了物體空間尺寸的測量,進行數據量全面分析,全程測量也采用了非接觸式的,具有速度快以及百分百檢測的特點,將整車的尺寸進行分析、診斷,當出現缺陷時,能及時向監管人員進行報警提示,有效消除潛在的質量風險。

激光測量技術

此外,高精度電動槍的使用也是自動化和精度并舉的生產工藝。據介紹,高精度電動槍能夠對擰緊的螺栓扭矩進行實時的監控以及預警,并進行智能識別,是否出現螺栓為擰緊或螺栓擰緊的角度出現偏差的問題,以確保每一顆螺栓的扭矩值穩定可靠。

安裝完成后,高精度電動槍還能夠將每一顆螺栓的擰緊的實時數據保存至服務器,并上傳至云端,保證此信息能在本車型停產之后的15年進行追溯,根據需求能隨時調出數據,供該車型日后的維護以及新車型的設計作參考使用。

4種車型混線生產,50秒下線一臺車

高度自動化帶來的是高效率生產。

“每期工廠的年產能是30萬臺,按照我們的生產作息,一年工作260天,每天工作20小時,也就是一分鐘需要下線一臺車。”陳劍勛說,“實際上,上汽大眾寧波工廠下線一臺車的時間只有50秒。”

當生產時間以秒計算,就要求高度規模化和批量化,但是大眾集團卻在此基礎上實現了高度定制化。目前這座工廠生產的車型包括大眾品牌途昂、凌渡、凌渡 GTS、斯柯達最新車型柯珞克等,再加上不同的顏色以及是否有天窗等需求,部分工位可以同時生產8種類型的部件。

據現場工程師介紹,實現混線生產的核心同樣來自于智能化和數字化帶來的柔性生產,而代表性技術之一即RFID射頻識別技術的應用。

上汽大眾寧波工廠專家劉曄萍表示,“從車身的第一個工位開始,到總裝車間都在使用RFID技術。通過這項技術,材料和信息實現了完美結合。”

RFID技術已經在日常生活中廣泛應用,不少商超已經能夠通過RFID自動識別顧客挑選的物品,進行自動計費。而在工業生產中,RFID技術也可以直接應用在工藝、材料、生產線以及質量中,通過安裝在物料上的RFID識別模塊,產線系統可以自動識別該部件或者物料背后的工藝參數、定制信息等,從而觸發工位自動切換相應工藝。

在總裝線上能夠看到,一個工位上往往配置了多個機器人手臂,當不同的零部件輸送過來,會根據RFID識別信息,自動切花相應的機器人進行作業。

而當RFID技術應用到總裝環節,則可以解決以前條形碼受損帶來的數據和信息的丟失問題。

據上汽大眾寧波工廠相關負責人透露,目前上汽大眾寧波也正在計劃將BEV,即純電動車型共線生產。

“這在技術實施起來并沒有什么難度,因為我們的BEV也是基于MQB平臺進行設計,車身設計制造工藝是一樣的,其他的某些工藝位置會做一些調整,比如會有一個電池上位的機械手臂,一個高精度吊架,對于整條生產線的影響不是很大。”上述負責人向鈦媒體表示。

機器人與云端平臺之間通過人工智能、激光、RFID進行互聯互通,使得一臺臺工藝精密的汽車產品以秒為計走下生產線……科幻電影中的情形已經發生在現實中的大眾工廠生產線上。這一數字化和信息化的前瞻性布局,無疑能夠幫助大眾集團在生產效率提升、用戶體驗、數字營銷乃至金融等價值領域實現更深層次的挖掘。

來源:鈦媒體

本文地址:http://www.155ck.com/news/qiye/73573

以上內容轉載自鈦媒體,目的在于傳播更多信息,如有侵僅請聯系admin#d1ev.com(#替換成@)刪除,轉載內容并不代表第一電動網(www.155ck.com)立場。

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。