背上氧氣瓶就能上4768米的昆侖山,踏入-37.8℃的牙克石義無反顧,70℃的吐魯番腹地早已成為第二個家,威馬汽車的工程師們不是在測試,就是在去測試的路上。

新造車企業近期一直處于風口浪尖。資本運作、燒錢模式、延期交付等,令新造車企業備受質疑。因此,業界極需一款真正成熟的產品且實現真正的批量交付,來重啟人們對新造車企業的信心。

公布車型配置、舉辦“尋光北極冰屋”線下體驗活動、首批智行合伙人網點9月陸續營業……作為新造車企業的代表之一,威馬汽車將于9月底進行陸續交付,其全車交互純電動SUV EX5正式上市的“進度條”正在快速前移。

測試里程超300萬公里,繞地球75圈

為確保順利批量上市,除CFD仿真分析之外,威馬將EX5開到了漠河、吐魯番、昆侖山等極端環境的地帶,進行實車測試。

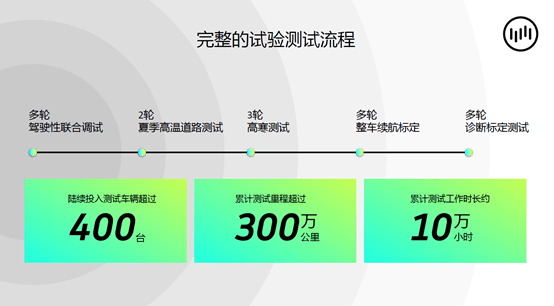

其實,早在開發過程中,威馬首款量產車型 EX5 在就已先后進行了多輪駕駛性聯合調試,2輪夏季高溫道路測試,3輪高寒測試(包括零下40℃低溫環境艙和零下20-42℃的道路測試),多輪整車續航標定,以及多輪診斷標定等測試。陸續投入測試車輛超過 400臺(傳統車企的新產品測試車輛一般為 100 臺左右,改款車型則只有幾十臺),累計測試里程超過300萬公里,累計測試工作時長約10萬小時。

地球赤道一圈是4萬公里,300萬公里意味著威馬EX5繞地球跑了75圈;累計測試工作時間10萬小時,如果換算成年的話,應該是11年左右。

環境溫度最高50℃的吐魯番和最低溫度-40℃的牙克石,威馬EX5都要在當地進行2-3輪道路測試,除了標定最重要的動力電池熱管理系統外,還要對車機系統、空調、內外飾及整車電子系統進行可靠性測試,以保證車輛在任何惡劣天氣下的正常使用。

為什么要進行這些測試?

高溫測試是電動車三高測試(高溫、高寒、高原)中一環,在高溫環境下,電池溫度過高,會導致電池內部阻抗增加,電池容量下降進而影響電池性能,也會有一定的安全隱患。擴大到整車,最直觀的就是電動車續航里程的下降,駕駛體驗會很差。

因為電池對溫度變化很敏感,過高或過低都會影響電池性能;其次,由于電池組是由眾多電池聯結在一起,要想發揮電池組的最大性能,需要保持電池組的“一致性”。

其實,也就是驗證電動車在極端環境下的安全性和可靠性。很顯然,威馬EX5做到了。在多輪綜合標定測試下,威馬EX5已經具備了良好的駕駛性能和優秀的環境適應性,并展示了其三電系統的技術優勢。

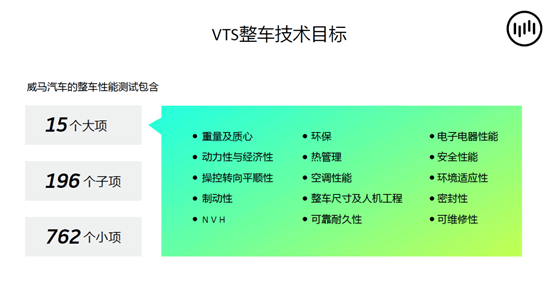

威馬汽車在成立之初建立了以三電系統為核心,覆蓋了三電、底盤、安全、NVH、電子電器、車身內外飾、自動駕駛、智能系統等9大驗證領域,包括120項整車級試驗、3400項系統級試驗、14000余項零部件級試驗,以及34項標定試驗的完善的試驗認證體系。

威馬汽車在國內率先完成以三電系統為核心的試驗開發流程,并自主建立了一套完整的電動車開發體系,其自主研發了液體冷卻/加熱的電池熱管理技術,保證電池性能在-30度和+50°環境下都能保持最佳性能。在極寒天氣下靜置24小時后,預加熱系統可以快速讓三電系統進入合理工作溫度,在高溫環境下,威馬車輛熱管理設計標準也得到了驗證。

從車輛的反復測試中不難看出,威馬對于電動車品控很重視,反復進行測試,以符合驗證標準。而且可以看得出,威馬汽車創始人、董事長、CEO沈暉在造車這件事情上的態度:嚴謹。

不是造車新勢力的菜鳥,而是經驗豐富的老司機

早在8月17日,威馬就召開了一場技術座談會,工程師公開詳解了威馬在三電設計過程中的理念和策略,并且將核心三電部件向公眾開放展示,讓消費者直觀的感受威馬汽車。

在電池包管理上,威馬汽車以電池包平臺化的形式專門為電池包系統服務。這個電池包平臺化主要包含了電芯模組平臺化、熱管理系統平臺化、箱體結構平臺化三個方面。電芯模組平臺化是指威馬汽車在設計之初采用了 VDA 的標準電芯和模組,VDA 是德國工業協會制定的關于電芯尺寸、模組尺寸的一套標準。這套標準的采用可以使威馬汽車自定義并固化邊界接口,實現對寧德時代、天津力神、蘇州宇量等絕大多數主流電池供應商的產品的兼容。熱管理系統平臺化是指前期通過 CFD 仿真,對流道設計、流阻分布以及熱平衡進行仿真,當生產不同容量的電池包時,威馬汽車僅需通過調整水排的大小、長度就可以適應 PACK,這樣的平臺化形式可以有效實現產品的快速開發,降低產品成本。箱體結構平臺化方面,威馬汽車主要是通過箱體平臺化模塊設計的形式,來快速實現不同電量的 PACK 開發。

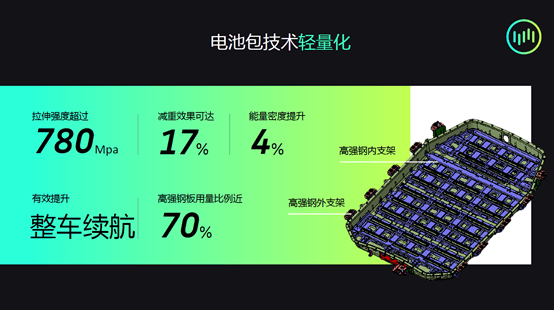

在電池包的材料選擇上,威馬使用了比例超過70%的高強度的鋼,拉伸強度超過780兆帕,通過高強度的內支架外支架設計,形成球籠式造型,使其可以使用最少的鋼達到最強的結構。實驗數據表明電池包減重效果達到17%,能量密度提升4%,從而提升了續航里程。

在高強度鋼的加持下,在16項全面安全測試當中一次性通過,通過CAE的分析和匹配,包括擠壓、反轉、振落、跌落、機械沖擊、外部火燒等,而結果均是超出兩倍于國標的標準。比如擠壓測試(分為X/Y方向),國標要求是10t,威馬汽車則使用了20t的擠壓,但最終的測試結果是,電池即使在20t的擠壓下變形量仍然小于國標的要求。

威馬汽車對標通用的GVDP流程,這套流程吸取了先進的造車制造設計理念,同時結合北美地區、中國地區當地制度形成的完整體系。正因為一直用高標準要求自己,威馬才能在諸多方面實現內更高的水準。

在某種程度上,我們可以說一個產品厲害不厲害,要看背后的團隊是否強大。威馬汽車整個研發團隊有超過500人的三電研發人員,其中80%來自通用和泛亞等,因而能夠吸取通用GVDP流程的精髓,并且根據電動車固有零部件的屬性,形成了威馬自己的測試開發流程、研發認證體系。擁有如此完善的三電技術以及工程師團隊的威馬,是否能在9月末交出一份滿意答卷?這是一件值得期待的事。

來源:第一電動網

作者:陳婧涵

本文地址:http://www.155ck.com/news/qiye/76352

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。