今年1月,日產表示,聆風的將在神奈川縣追浜工廠進行生產,據該日產生產業務本部常務執行董事酒井壽治介紹,今年1月工廠已將月產能提高到2000輛,預計今年3月份月產能將達到4000輛,以實現年產量5萬輛的規模。今后計劃在美國和英國的工廠中也利用該生產技術,2012年將產量擴大至年產20萬輛。

電動車和燃油車共用生產線

聆風的開發始于2007年秋季前后,日產只用了3年的時間就搭建起了年產能5萬輛的生產機制,這對從零開發的車輛來說是非常神速的。這神速的原因就在于聆風是與汽油車在同一生產線上混流生產的。要在短時間內實現聆風年產能5萬輛的目標,日產十分清楚,唯一的方法就是充分利用現有車輛的生產線,所以聆風也是以混流生產、批量生產為前提來設計的。

在追浜工廠,與聆風共用生產線的還有CUBE、JUKE和NOTE等日產本土車輛。該生產線每分鐘就會有一輛車下線,目前生產線上正以每隔5、6輛汽油車制造1輛聆風的速度在進行生產。

混流生產是汽車生產中常用的方法,不過電動車的構造與傳統汽車大不相同,如何克服這種差異實現混流生產成了日產需要攻克的難題。

酒井介紹,車輛的混流生產工序說不容易其實也容易,只是電池的生產費了不少周折,最終經過反復摸索才得以最終解決。組裝聆風所需的作業步驟與相同級別的汽油車相比,少了10到20%,這主要是由于組裝聆風時不需要發動機的關聯作業。

由于日產汽車從聆風的設計階段就充分地考慮到了量產的需求,所以即使與傳統車型的部件存在差異,組裝作業也基本相同,其實聆風的很多部件都是按照傳統汽車的零件來分裝設計的。

組裝工序”似曾相識”

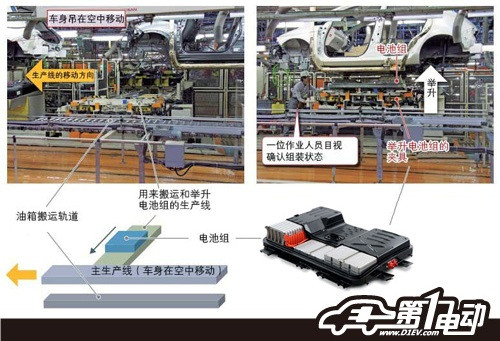

聆風電機和逆變器的組裝工序相當于燃油車的發動機組裝工序。車體在通過吊掛輸送,與車體同步被運載過來的是有電機、逆變器以及車輪周圍部件的分裝件。組裝時兩名工作人員分別在左右操作夾具的升降,使車體和分裝件的安裝點相互吻合,隨后兩名工作人員分別在3個位置用螺釘進行固定,該作業流程與安裝JUKE的發動機基本相同。

電機和逆變器的組裝

當然,并非所有工序都那么相似。組裝的電池組工序與組裝傳動汽車油箱是相同的工序,但作業方式就進行了大幅改變,因為油箱與電池組在形狀和重量方面都大不相同。

由于電池組占據車輛地板下方大部分的空間,它與油箱相比不僅體積大很多,重量也超過200公斤。為解決這個問題,日產設置了與主生產線交匯的電池組搬運生產線,并開發了用于舉升電池組的可升降夾具,由于增加了電池搬運的生產線,主生產線有所延長。

電池還存在需要充電的問題。據日產汽車介紹,在車輛出廠前需要充滿60%的電能,但如果在主生產線上充電,就無法保證每分鐘下線一輛的速度。因此只好為電池提前充好電再搬運到主生產線上組裝。但這樣一來就增加了搬運電池組的工人觸電的危險,為此日產為電池組設計了斷電開關,電池在最終工序前才能打開這個開關。

( 編輯/辛迪嘉 )

來源:第一電動網

作者:辛迪嘉

本文地址:http://www.155ck.com/news/shichang/4125

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。