蓋世汽車訊 據外媒報道,在2017年和2018年期間,特斯拉為了提升Model 3轎車的產量,僅在兩周內就在加州弗里蒙特工廠外的一個巨大帳篷里建造了一條新生產線。當時特斯拉正處于虧損狀態,這樣大規模的量產一度使特斯拉瀕臨破產。

多年來,許多汽車制造商采取的傳統做法是花費超過20億美元,建造一個每年產量超24萬輛的汽車工廠。有幾家初創公司已經找到了愿意拿出數十億美元來資助他們的投資者。Rivian公司已經從亞馬遜、福特汽車和其他公司籌集了約105億美元,它正在加緊制造電動貨車、皮卡和SUV。

但這種傳統做法并不適用于所有初創公司。特斯拉首席執行官埃隆·馬斯克也一再強調,初創公司如果沒有募集到大量投資,需要尋求更低成本的大規模量產途徑,否則可能會在電動汽車競賽中失敗。

其他電動汽車初創公司則選擇了截然不同的大規模量產道路,他們通過各種方式降低成本。

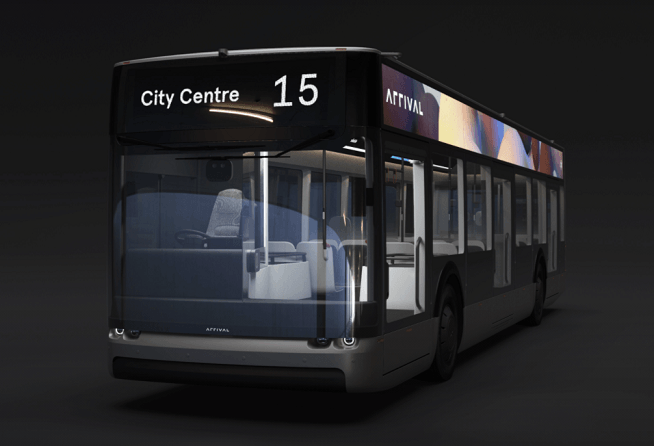

英國公司Arrival通過建造微型工廠的方式降低生產成本。該公司建造了電動貨車和公共汽車的“微型工廠”,這個工廠配備的昂貴設備較少,建造成本僅為5000萬美元。工廠內也沒有建造噴漆車間,公司的貨車是由輕質彩色塑料復合材料制成的。Arrival公司的工程師還為塑料車身面板設計制造了成本僅為數千美元的模具,而傳統的金屬模具則需要數百萬美元。

(圖片來源:Arrival)

Arrival公司北美區負責人、通用汽車前高管邁克·艾貝爾森(Mike Abelson)表示,每個微型工廠需要約70個機器人,公司會避免購買昂貴的定制機器人,只從德國庫卡(Kuka AG)和意大利柯馬(Comau)這兩家長期向業內供貨的公司手中購買通用型機器人。Arrival公司還計劃在靠近世界各地主要客戶的地方建立微型工廠,減少運輸成本,并雇用當地工人,減少人工成本。

美國Electric Last Mile Solutions公司通過重新組裝預成品汽車的方式節約成本。該公司計劃在今年晚些時候推出一款小型電動貨車,首先在美國印第安納州米沙瓦卡的一家前通用汽車工廠重新組裝中國制造的預成品汽車,然后安裝新的安全帶和其他安全功能,以便其產品符合美國的法規。該公司首席執行官詹姆斯·泰勒(James Taylor)說,在公司發展的初期,我們能在沖壓模具和車身車間焊接設備上節省數億美元。但是隨著公司收入的增長,將逐步在汽車中納入更多的美國零部件。

還有一些初創公司通過代工制造和合作生產的方式降低成本。以色列REE汽車控股公司正在與美國車橋公司和三菱汽車公司達成協議,幫助其大規模地建立用于送貨車輛和人員的電動平臺。REE和Fisker也都與加拿大汽車供應商麥格納國際公司合作制造電動汽車,而Fisker與臺灣的富士康公司也有類似的協議。代工制造和合作生產有助于初創企業降低前期成本。

來源:蓋世汽車

作者:譚璇

本文地址:http://www.155ck.com/news/shichang/154080

以上內容轉載自蓋世汽車,目的在于傳播更多信息,如有侵僅請聯系admin#d1ev.com(#替換成@)刪除,轉載內容并不代表第一電動網(www.155ck.com)立場。

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。