如果把這個新技術顛覆時代下的汽車產品比作一個新生的嬰兒,“電氣化”猶如給這個冰冷的金屬產物注入了流淌的血液,通過CAN總線的連接,各個ECU單元發揮著各個器官的作用,而隨著各個ECU單元的協同,這個嬰兒逐漸有了完整“智能化”的大腦,學會了說話并開始與周圍的同類(V2V)和環境(V2I)交流,而隨著嬰兒不斷長大,勻稱的“輕量化”身材也成為他新的需求。

“電氣化”時代下的“輕量化”的迫切需求

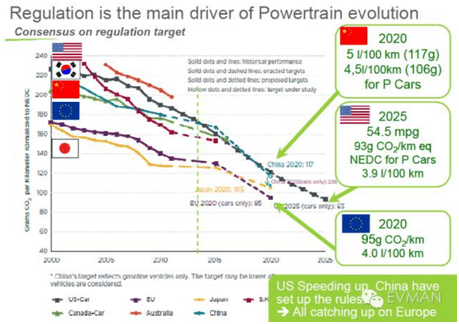

傳統車輕量化的需求主要來源于兩個方面,油耗和性能。油耗降低本身既是經濟和環保兩方面受益的事,又是國家規定的2020年百公里5L的考核指標;而另一方面整車的減重也是對整車的加速耐久制動等性能帶來增益,根據國際鋁業協會的研究結果,整備質量減輕10%,制動距離減少5%,轉向力減小6%,行駛穩定性更好。下圖為各國CAFE指標走勢圖。

Source:EVMAN

隨著電氣化時代的到來,由于電驅動本身的技術成熟度較燃油驅動低,“輕量化”的需求就來的更為迫切了,主要表現在兩方面:

1.電驅動系統能量密度低,導致同平臺電動車比燃油車更重。

在中國電池系統的能量密度已成為補貼的考核因素之一,國家2016年底出臺的補貼政策規定:

“純電動乘用車動力電池系統的質量能量密度不低于90Wh/kg,對高于120Wh/kg的按1.1倍給予補貼。非快充類純電動客車電池系統能量密度要高于85Wh/kg。專用車裝載動力電池系統質量能量密度不低于90Wh/kg。”

雖然要求不高,但國家出臺此項政策的目的是在鼓勵電驅動系統提升自己的能量密度,而電驅動系統遠低于燃油系統的能量密度的事實也導致了電動車的整體“超重”,如果對比上汽的RX系列我們可以發現一些端倪,

傳統的燃油車平臺,發動機采用1.5TL4的渦輪增壓,車重為1592kg;

同樣采用1.5TL4的PHEV車型車重達到了1730kg,增重138kg;

同平臺的純電ERX5 EV400質量也達到了1710kg,增重118kg。

而類似的案例還有比亞迪唐PHEV也比同平臺的S7重了約470kg,豐田卡羅拉HEV比同平臺燃油車重100kg。增重的原因主要在于電池系統的能量密度遠低于燃油系統的能量密度。即便采用了更加簡化的設計,要保持相近的整車性能,只有采用更大重量的電池系統。

2.電驅動技術仍未跨過續航門檻,提升續航的重要途徑在于減重。

站在消費者角度,燃油車早已不用考慮續航的問題,因為燃油車的技術成熟度和配套設施建設使得消費者完全能夠放心購買,而由于電驅動系統以及配套的成熟度,續航的基本要求還未得到滿足,仍然影響著購買決策。

假設在車型所能攜帶的電池能量一定的情況下,在特定車速V下汽車質量m與耗電功率P是成正比的,又因為續航(S=Vt)與t成正比,耗電功率越大,電池消耗完的時間t越短。因此續航的提升本質是耗電功率的下降,而耗電功率的下降本質是整車質量的降低,百公里電耗有望成為油耗之后又一個耗電經濟性的考核指標。

我們可以查到城市工況下寶馬i3的百公里耗電量大約在15.5kwh,而同樣公開下Model S的百公里耗電量在22kwh,比i3電耗高了50%。究其原因就在于寶馬I3采用了碳纖維的車身,全車重量僅約1.3t,而特斯拉ModelS雖然也采用了高達97%的鋁合金的車身,但由于僅電池重量就達到了近600kg,大約占了整車重量的28%,全車質量達到了2.1t,整車質量比I3高了60%以上,因此電耗居高不下。我們可以假設,如果兩車質量不變,如果ModelS用了跟寶馬i3一樣的電池(2016年升級為33kwh),ModelS大約只能跑150km,而i3用了ModelS(85kwh)則可以跑出約550km。

因此,以上兩方面的原因導致了在目前的“電氣化”時代下,整車“輕量化”的需求比以往要來的更為迫切。

目前“輕量化”的方向與進程

“汽車未來將成為一個各種復合材料連接而成的主體,每一個部件都會有一款最適合他的材料”,誠然汽車輕量化的變革最大來自于材料,而汽車行業的大規模量產的特性也決定了材料能在汽車上應用還會有極高制造工藝壁壘的制約,而除了材料和工藝之外,結構的減重也是汽車“輕量化”的一大途徑,這三者共同構成了“輕量化”的三條核心路徑,而材料的更迭就是其中的主流方向。

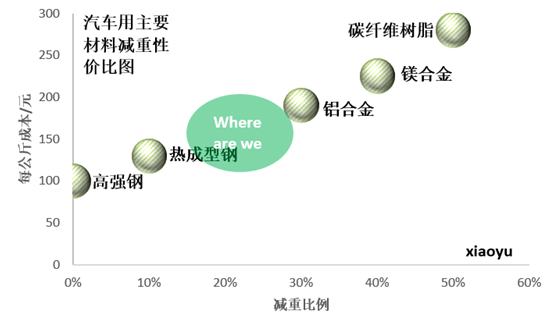

如果我們以橫坐標作為減重效果的增加,縱坐標作為減重成本的提升來做一張圖:

圖中可以看到從左到右依次為鋼材-熱成型鋼-鋁合金-鎂合金-碳纖維樹脂,這也是目前市場上較為主流的輕量化解決方案,目前主機廠商輕量化的具體方案大多還是將性價比考慮為首要因素,當然也有一些廠商出于品牌定位的宣傳需要,更早的啟用了碳纖維樹脂等材料,作為車身覆蓋件來達到提高起定位的商業目的。

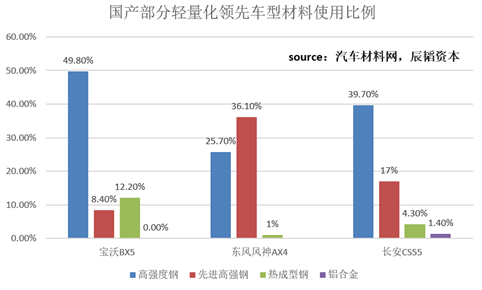

但基本的產業化進程應該符合圖中綠點的位置,這一點也可以從下列數據中得到印證,根據汽車材料網的數據進行了整理,如下圖所示:

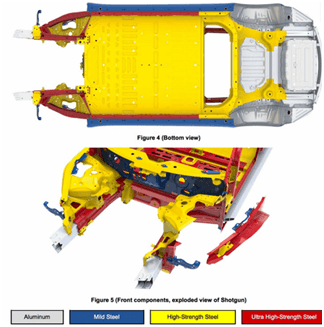

可以看出自主品牌中,領先的輕量化車型中,高強鋼和熱成型鋼的應用比例以達到了60%以上的,自主品牌電動車的代表蔚來汽車ES8在更進一步使用鋁合金車身件,使得白車身重量降到了335kg,成為全球量產SUV中最高比例的鋁件應用率。而合資品牌Cadillac ATS-L鋁質材料重量達到了車身的20%,外資品牌tesla model 3中高強度鋼,熱成型鋼和鋁合金的使用比例幾乎達到了100%。

Source:Fred Lambert.Tesla Model 3: here’s the alloy mix of the Model 3 body

以上數據對比可以得出合資及外資品牌,鋁合金和其他高強度鋼材應用比例較自主品牌高;而電動車型較傳統燃油車型輕量化進度更為激進。整體上行業的輕量化進程符合我們的判斷,即正處于高強度鋼的大比例使用和熱成型鋼,鋁合金應用比例逐漸提升期間。

“輕量化”的布局之路

既然“輕量化”的需求,路線以及進度已經清晰,那么站在投資角度該如何布局“輕量化”呢,我們不妨對熱成型鋼,鋁合金,碳纖維逐個來分析,首先看產業化進度正在快速提升的熱成型鋼。

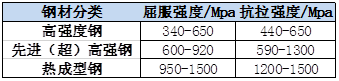

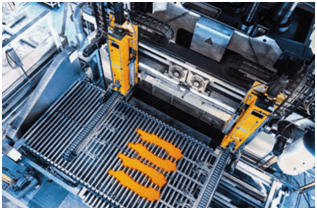

熱成型鋼。熱成型鋼其實指得就是熱沖壓的成型工藝,相對于冷沖壓而言,熱成型是將特殊的低碳鋼板(目前稱之為硼鋼)加熱到900度高溫(奧氏體溫度以上),然后通過模具成形并急速冷卻進而形成強度超高的馬氏體組織的成形工藝。簡單的講就是通過熱成型工藝,將鋼板做薄的同時提升其強度,從而同時達到減重和提升強度的目的。

Source:舒勒公司官網,舒勒公司的熱沖壓壓力機

而熱成型技術的核心在于分段強化軟區技術,它能夠通過對模具和設備的工藝處理,實現對一塊鋼板的不同區域形成不同的力學強度。簡單的講就是讓鋼板該厚的地方厚該薄的地方薄,從而使得材料的特定區域可以用來吸能,而另一塊可以用來抗撞。而熱成型的其他核心技術還包括了TRB熱成形(熱成型的前處理技術)、熱成形補丁技術(熱成型鋼板加熱粘結沖壓)以及熱成型鋼板的冷切技術(不用激光切割)等。可以看出熱成型技術的本身是有較高的壁壘,而模具的制造和冷切是熱成型的技術難點。

模具的難度在于既要均勻又要保證強度,一些部件厚薄不一,有時一個模具需要7個不同的厚度,給制造工藝帶來了極大難度,另外一個模具標稱使用壽命30萬次,而實際使用壽命通常達到了60萬-90萬次,這就對于耐久又有較高要求。

冷切工藝的難點在于熱成型工藝遠超過一般加工工藝,很難切,模具刀口磨損厲害,所以模具本身的壁壘很高,而切割要超過2000t壓力,非常不穩定;現在冷切刀頭運用了新的材料,同時通過切邊模的方法(改90度垂直切割為類似拉扯的方法切割),才能達到效果,這也是是技術核心之一。如果不進行冷切,一般采用激光切割,生產節拍慢,但是冷切也存在有一些邊和孔切不出來,只能使用激光切割的情況。冷切特別適合生產節拍快,量大的情況,并且需要專項投資。

綜上述對于掌握了熱成型模具技術的供應商我們應該重點關注,因為它將帶來更快的方案響應時間,和整體部件設計時的優勢。這類供應商也必將在目前輕量化熱成型鋼產業化進程中獲得一席之地。

目前市場上有哪些公司可以做這個事情呢,最早擁有這項技術的其實是外資公司海斯坦普,本特勒,舒勒等,而隨著技術的逐漸成熟包括國內的上市公司凌云股份,天汽模,寶鋼等也掌握了這項工藝,此外還有屹豐,賽科利,博匯,無錫朗賢等走在了行業的前列,這些都是我們重點關注的對象。

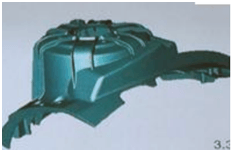

鋁合金。其實個一個廣義的概念,其實它早已廣泛的應用于航空航天,汽車,船舶,甚至日用品中。而鋁合金一般又有1-9系之分,我們常說的汽車用鋁合金多指5-7系的鋁合金,而其中又以6系鋁(以鎂和硅為主)的應用最為廣泛。那么鋁合金部件究竟帶來了哪些優勢:我們以汽車減震塔為例

傳統焊接鋼零件數量6個,重量7.5kg 壓鑄鋁合金數量1個,重量3kg

Source:蘇州惠馳公司鋁合金產品應用舉例

左圖是傳統的焊接鋼零件,零件數量多,重量重,而采用了壓鑄鋁合金后,零件數量減少至1個,減重效果達到了60%,而鋁合金減震塔在國外中高端車型中如奧迪,凱迪拉克等已經開始應用,國內市場仍存在廣闊空間,類似的產品還包括了汽車副車架,汽車轉向系統,甚至電池包下殼體等都將是鋁合金發揮優勢的舞臺。

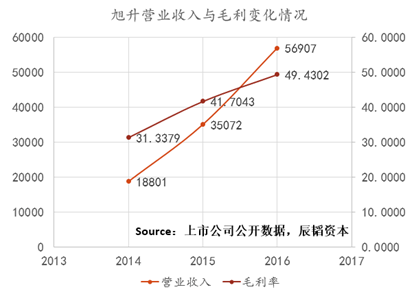

我們可以看到以壓鑄成型精密鋁合金零部件為主營業務的旭升股份近三年的營收和毛利變化情況,雖然我們無法判斷靚麗的數據與上市節奏之間的關系,但這個板塊確實是值得我們重點關注的。

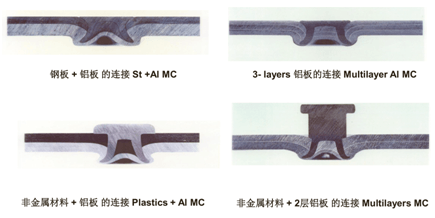

那么鋁合金在汽車行業的爆發究竟給我們帶來了哪些投資機會,首先以鋁合金輕量化部件為主營的公司的確是最大受益者,那么產業鏈上游的鋁業公司是否也值得我們關注呢,誠然鋁合金會為這些公司帶來增量,但站在一級市場角度鋁業公司本身的營收規模較大(挪威海德魯2016年營收697億元,Arconic2016年營收830億元,中國鋁業2016年營收1440億元)汽車用鋁合金的增長帶來的邊際效應有限,因此我們不妨關注一些產業鏈上小的環節,因為鋁合金的用量增加而帶來顛覆性變革的領域,這一塊能產生的邊際效益最高,其中最典型的環節就是圍繞鋁焊接為核心的工藝方案提供商,焊接設備制造商等,因為鋁合金材料的大量應用首先帶來的就是不同形態材料之間的連接工藝問題,板材,型材,鑄造件,同時還有不同材料之間如鋼鋁,鎂鋁等的連接。下圖為各種不同材料與鋁板的連接:

Source:一浦萊斯精密技術(深圳)有限公司,2017輕量化及材料技術會議公開演講資料

可以看出針對不同的材料需要不同的連接工藝,而以一浦萊斯鎖柳工藝為代表的就是專門解決鋁合金車身制造工藝的一種方案商。類似這樣的因材料的更迭帶來的工藝壁壘和設備升級的供應商應該是我們另一塊值得關注的。

碳纖維。最后我們來看一下碳纖維,在輕量化性價比圖中似乎碳纖維還排在比較后面。那么碳纖維現在不能在整車上大規模應用僅僅是因為貴嘛,其實目前碳纖維樹脂的出貨價格已經在快速下降,雖然性價比確實還不如目前的一些材料,但是已經逐漸具有競爭力,那么目前還未大規模使用的原因還有哪些呢:

1. 材料本身的局限性。碳纖維的強度是各項異性,金屬材料是各項同性,這就制約了碳纖維在一些汽車部件上并不容易完全替代金屬材料,目前的應用主要集中于車身覆蓋件等非承載件;

2. 試驗仿真數據的積累與驗證。作為車身件或覆蓋件,需要充足的包括高低溫,熱沖擊,腐蝕耐久等測試數據,而即使供應商能夠提供該報告,整車廠驗證周期仍需再1-2年,且測試驗證的標準需求需要重新去建立;另外碳纖維很難用CAE去仿真模擬,因為斷裂模式與金屬完全不同,高分子材料為粉碎性斷裂,而金屬依靠變形來吸能,因此提高了其仿真試驗難度(必須用真車碰撞);

3. 傳統工藝的替換和量產難度,鋼鋁連接是個難點,要么捷豹路虎走高端全鋁,否則對于傳統主機廠的傳統焊接工藝,如果大規模換入碳纖維需要工藝的大幅改造;另外雖然碳纖維上游已經很成熟,但下游的成型和量產工藝還有壁壘,而汽車又是需要量產穩定性和一致性極高的應用場景。

4. 碳纖維環保回收問題,熱固型的碳纖維只能燒和埋,樹脂污染很厲害,環保會是個問題,而金屬車身可以100%回收。

以上幾點制約了此時間段上碳纖維材料在車上大規模應用,但考慮在“電氣化”這個特殊的時代下,特別是國內的造車企業要想獲得牌照,投產總裝車間是充分條件之一,而新能源總裝廠投產碳纖維車間是個不錯的選擇,因為建造成本上較鋼,鋁沖壓要小的多,同時也為未來儲備了核心輕量化技術,所以不排除一些電動汽車新興廠家傾向此種技術路線,再加上電動車本身減重更迫切的需求,所以在“電氣化”時代下碳纖維材料的應用是否會加速,是我們應該密切關注的;

那么從投資角度看,在碳纖維產業鏈上,主要包括了原絲-預浸料(碳布)-碳纖維復合材料,上游的高端原絲壁壘主要掌握在日本東麗手中,低端原絲競爭已經十分慘烈,但這些原絲廠家中已經有一些近期宣稱突破了T800等技術壁壘,這是值得我們關注的;同時另一方面下游一些小的容易落地的汽車應用場景,特別是與“電氣化”密切相關的,如碳纖維電池包殼,碳纖維電機轉子防護環,碳纖維后視鏡等,同時關注該公司的技術儲備與批量能力,如果技術和工藝本身就已經ready了,那么這類的公司現在能夠靠小部件養活自己,未來只用等風來了。

當然輕量化的材料還有林林總總,正處于百家爭鳴的狀態,例如材料上還有鎂合金,玄武巖纖維,玻纖等等,工藝上還有液壓成型,激光拼接等,本文也無法一一列舉分析,但相信伴隨著“電氣化”的風口,與汽車輕量化越來越迫切的需求,我們判斷對方向和進程,定能在這條輕量化之路上收獲頗多。

以上為作者粗淺認識,敬請各位讀者與專家批評指正。

來源:第一電動網

作者:曉宇

本文地址:http://www.155ck.com/kol/57902

本文由第一電動網大牛說作者撰寫,他們為本文的真實性和中立性負責,觀點僅代表個人,不代表第一電動網。本文版權歸原創作者和第一電動網(www.155ck.com)所有,如需轉載需得到雙方授權,同時務必注明來源和作者。

歡迎加入第一電動網大牛說作者,注冊會員登錄后即可在線投稿,請在會員資料留下QQ、手機、郵箱等聯系方式,便于我們在第一時間與您溝通稿件,如有問題請發送郵件至 content@d1ev.com。

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。