不知不覺,“雙11”已經過去近一個月的時間,還沒等筆者回回血,“雙12”又快來了。要說“雙12”最令筆者期待的,并不是各大電商的折扣,而是小鵬G3將于12月12日晚正式上市。

很多網友可能會說了:“上市歸上市,什么時候交付呢?”其實,和很多大步快走的造車新勢力不同,小鵬汽車的工廠早已進入量產階段,并已完成所有交付準備工作。目前,工廠正處于產能爬坡期,此次新車上市后小鵬汽車將立即開啟交付工作。

那么,擁有一座什么樣的工廠,才能夠給小鵬汽車這樣的底氣和實力呢?近日,小鵬汽車揭開了與海馬汽車攜手打造的智能工廠的真面目,下面就請大家跟著《電動大咖》來一探究竟吧。

以工業4.0理念 打造三大車間

海馬小鵬智能工廠占地面積約45萬平方米,總投資20余億元人民幣,一期建設產能為年產15萬輛。這座全新的工廠以工業4.0為標準打造,目前已建成焊裝、涂裝、總裝三大車間。

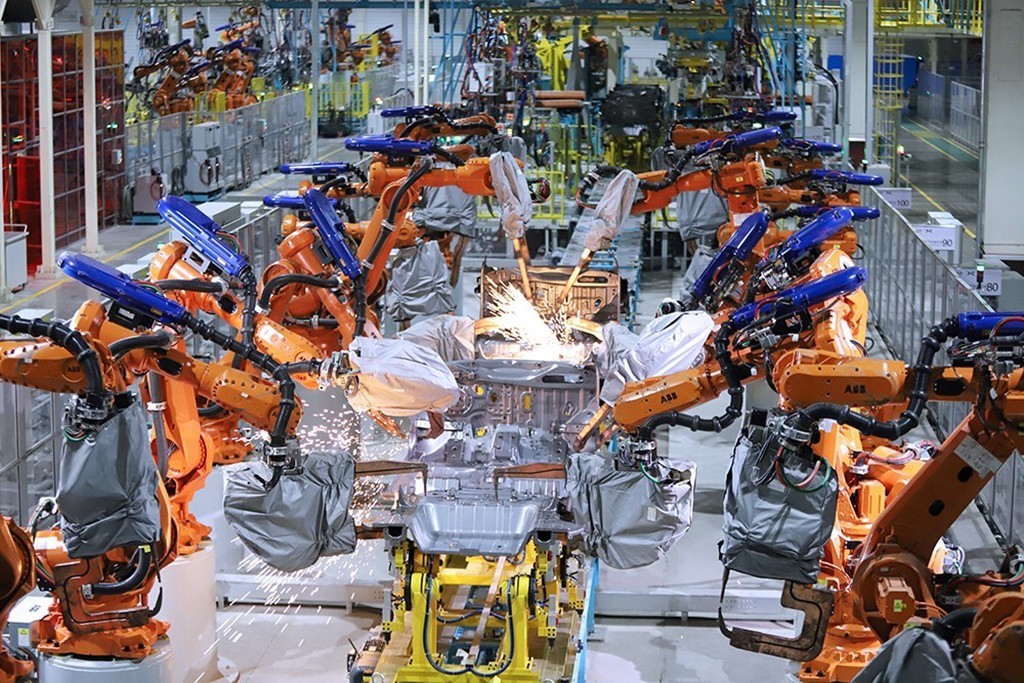

其中焊裝車間一期占地21,500平方米,擁有一條四車型柔性生產線,具備不同平臺白車身混線生產能力。工業4.0強調高度的自動化生產,在這方面,焊裝車間配備了250臺ABB自動焊接機器人、196把尼瑪克機器人焊鉗、184臺博世中頻自適應焊機,自動化率高達85%。為了保證自動化焊接的產品品質,全車間約2600個機器人焊點參數能夠實現100%在線監控。

按照工業4.0理念,整個焊裝車間能夠一次規劃分步實施,實現了焊接參數、品質管理、設備管理、物流配送等各方面的自動化管理。其中,品質管理方面,博世中頻自適應焊機根據不同的焊接工況實時調整焊接參數,保障焊接品質,避免虛焊、燒焊、毛刺等焊接缺陷。

海馬小鵬智能工廠的涂裝車間占地面積達72,000平方米,整個車間分為四層。車間采用行業領先的B1B2緊湊型水性漆工藝,覆蓋前處理電泳線、焊縫涂膠線、打磨線、噴涂線、檢查精修等全面的涂裝工序,生產節拍可達75秒。

作為智能化車間重要的管理方式,PMS(生產管理系統)、PMC(生產及物料控制)、ANDON和RFID(無線射頻識別系統)系統數據分析在涂裝車間被廣泛應用。在PMS幫助下,涂裝車間能夠實現全車間2000多個工藝參數監控、150多個能耗參數、100多個設備參數都得到監控,關鍵參數實現設備互動和無紙化工藝傳輸。

海馬小鵬智能工廠總裝車間占地24,000平方米,主要包括內飾線、底盤線、動力總成分裝線、前懸后橋分裝線、車門分裝線、儀表分裝線、前端模塊分裝線,同時還具備獨立整車檢測車間。

總裝車間同樣是智能工廠的重要體現,首先,物流配送方面,總裝線應用100臺物流AGV,配合自動化輸送線,通過物流信息管理系統實現智能物流體系,實現總裝車間90%的物料自動配送。不僅如此,在玻璃涂膠線方面,為配合小鵬G3面積達1.889平方米的全景擋風玻璃,總裝車間使用的玻璃涂膠機器人,采用的是ABB公司的IRB4600系列機器人。線體為往復式循環結構,節拍更快,可整體實現前后風擋玻璃和四角窗玻璃的整體涂膠作業。風擋玻璃機器人涂膠系統可自動檢測風擋玻璃的輪廓,智能調整涂膠軌跡,保證涂膠質量。

引入智能設備與控制方案

福特將生產線引入到汽車工業中,大大提高了汽車的生產速度,而在工業4.0的革命中,智能化將成為汽車工廠的主旋律。海馬小鵬智能工廠在規劃和建設中就引進了大量的智能化設備或控制方案,保證生產有效實現,比如采用了全球領先的阿特拉斯電動工具進行關鍵擰緊點的扭矩和角度的控制,同時建立了扭矩管理系統,可以對每個關鍵扭矩和角度進行智能控制、記錄、追溯。

生產管理方面,海馬小鵬智能工廠的生產協同平臺能夠通過RFID(無線射頻識別系統)系統實現生產計劃自動排序、不同車型參數的自動調取、在制庫存及異常車輛管理等。通過計劃隊列校核、人工選擇確認、設備自動防錯等多方聯控確保差異件及車型切換的準確性。

針對小鵬G3自動輔助駕駛系統的新需求,小鵬汽車采用國內領先水平的專業標定檢測設備,通過多種場景目標的仿真模擬,自動對小鵬G3周身多處雷達、攝像頭等傳感器及對應系統進行全面測試。

值得一提的是,為了保證新車的產品質量并保證新車交付工作的順利開展,2017年10月海馬小鵬智能工廠就量產下線了小鵬G3 1.0版車型。經過這一年多的迭代和升級,小鵬G3將以怎樣的姿態來到我們眼前呢?讓我們一起期待小鵬G3“雙12”的上市發布會吧。

來源:第一電動網

作者:電動大咖·新能源汽車

本文地址:http://www.155ck.com/kol/83543

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。