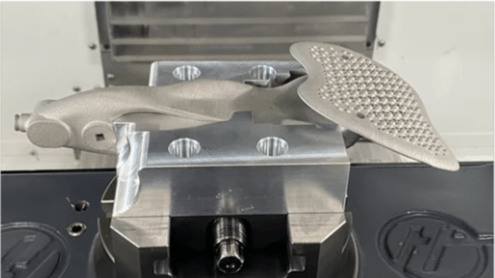

蓋世汽車訊 NASCAR Stewart-Haas Racing車隊轉向3D打印,提升賽車的剎車性能。 據外媒報道,Stewart-Haas與Autodesk合作,成功利用Fusion 360衍生式設計軟件,使其制動踏板的重量減輕了32%,同時提高了剛度和整體安全性。雙方進一步采用雷尼紹(Renishaw)的增材制造技術,通過RenAM 500Q系統3D打印優化部件。目前,該踏板已應用于750 bhp的福特野馬賽車上。

(圖片來源:Autodesk)

在轉向增材制造之前,Stewart-Haas首先與Autodesk合作,使用Fusion 360的迭代設計功能,來改進和模擬新制動踏板的性能。與傳統部件相比,該團隊能夠更改設計,使其具有復雜的晶格內部結構,并且投影顯示部件比以前更硬、更輕。Autodesk研究團隊負責人Mike Grau表示:“這要歸功于通過模擬進行的衍生式設計。我們不想在打印后驗證物理部件,那樣你就只有一次機會。我們必須通過模擬預先進行驗證。”

Stewart-Haas Racing的工程集成經理 Walter Mitchell表示,該踏板已通過3000磅以上的測試夾具的負載極限。“通過Fusion 360的優化設計,我們能夠減輕32%的重量,增加 50% 的剛度。”

當最終產品是增材制造并且具有非常復雜的內部結構時,模擬會更加困難。 Grau表示:“這就是我們開發這一技術的唯一目的,它可以提供包含晶格技術的CAD設計,也可以提供模擬設計。”解決方案是充分減少模型中的必要元素至可管理數量,使工程師能夠創建包含數萬個元素而不是數百萬個元素的晶格,這對于運行所需的模擬過程至關重要。

Stewart-Haas對其制動踏板的設計進行了改進,然后將其發送至雷尼紹,在RenAM 500Q 激光粉末床融合打印機上,用鈦進行3D打印。由此產生的零件只需要經過噴砂清理表面,就可以用螺栓固定在汽車上。

對于Autodesk而言,該項目最終證明了其軟件在優化賽車運動部件方面的潛力。Grau表示:“最初,我們花了一天時間來創建一個單元格。兩周后,我們能夠在30分鐘內創建30 個單元格。六個月后,我們可以在幾分鐘內完成一個完整的晶格設計。我們取得的進步幾乎是指數級的。”

來源:蓋世汽車

作者:Elisha

本文地址:http://www.155ck.com/news/jishu/152904

以上內容轉載自蓋世汽車,目的在于傳播更多信息,如有侵僅請聯系admin#d1ev.com(#替換成@)刪除,轉載內容并不代表第一電動網(www.155ck.com)立場。

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。