輕量化技術是汽車節能減排的重要技術手段,在保證機械強度和安全性能不降低的情況下,輕量化技術能夠有效降低整車能耗。數據顯示,傳統車輛重量每降低10%,油耗降低7.5%-9%。對于電動車輛而言,重量每降低10%,則可以提升5.5%的續航里程。此外,隨著電動汽車的持續熱銷以及技術進步,以CTC為代表的動力電池與底盤融合的技術方案得到應用,在要求系統減重的同時,針對其碰撞安全、強度、剛度等產品性能要求也不斷提升,對底盤技術也提出了新的要求。

2023年7月6日,麥格納在“黑科技來了Tech Lab系列”線上直播間中,來自麥格納車身與底盤事業部的徐子卿先生展示了麥格納5項輕量化創新技術方案,以及麥格納輕量化技術的研究領域,以應對底盤輕量化的技術要求。

五大輕量化方案實現減重要求

麥格納認為,實現輕量化創新的途徑主要包括材料創新、工藝創新和設計創新三個方向。其中,

輕量化材料方向中,即采用高強度鋼、鋁合金、鎂合金、碳纖維等輕量化材料代替普通鋼材料,通過降低材料用量或降低密度實現減重;

輕量化工藝中,即通過發展一體化鑄造、激光拼焊、液壓成形、輕量化連接等制造工藝,整合零部件或連接件用量實現減重;

輕量化設計中,即通過計算機自動化設計軟件和力學理論對現有零部件進行尺寸優化、形狀優化、拓撲優化實現產品減重。

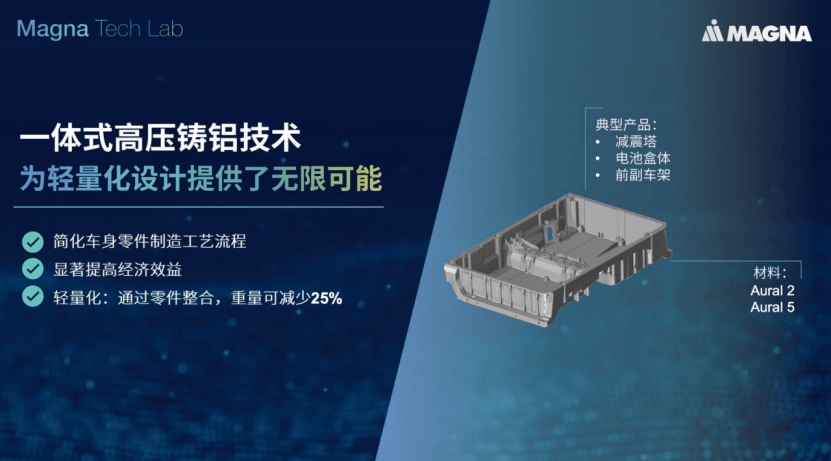

在此方向指導下,麥格納此次重點展示了五空腔單元防撞梁、熱成型一體式門環、一體式高壓鑄鋁技術、高壓鑄鋁副車架和碳纖維復合材料副車架五大創新輕量化技術產品。

麥格納五空腔單元防撞梁相比傳統截面防撞梁減重達到了15%。防撞梁由主梁、吸能盒、連接汽車縱梁的安裝板組成,麥格納在材料上選用了6000系列或7000系列鋁型材,在設計上通過多參數優化,自由的調整空腔的大小和壁厚,防撞梁不僅實現了更強的抗彎能力,還實現了重量減輕,滿足輕量化設計要求。

麥格納熱成型一體式門環技術實現減重20%。在材料上,麥格納選用了1500或2000兆帕的材料。工藝上采用了TWB生產工藝,即采用激光焊接技術把不同厚度、不同材料的鋼板焊接在一起,然后進行熱沖壓,從而將A柱加強板、門檻加強板、B柱加強板和門框加強板實現一體式成型,實現單個零部件的集成。熱成型一體式門環技術不僅實現了減重,還降低了制造流程,降低了零部件的綜合成本。

隨著25%小偏置碰撞法規的實施,汽車碰撞傳力路徑及能量分配發生了較大變化,車體的 A 柱、A 柱上、A 柱下、門檻等部位成為 25%小偏置碰撞的主要傳力結構。因此前門環部件成為防止前排乘客損傷最重要的部件,為此需滿足多個碰撞性能要求。測試內容中包括側面碰撞、車頂抗壓、前輪載荷、A柱載荷及門柱載荷等,而滿足新的機械強度要求,門環部件的重量不可避免的隨之增加。為滿足法規中的強度要求,傳統門環設計需要增加14kg重量,而麥格納熱成型一體式門環技術則只需要增加4kg,減重約10kg。

一體式高壓鑄鋁技術相比原始鋼結構零件可實現減重25%左右。麥格納的高壓真空鑄造技術名為HighQ-Cast?,可將多個零部件通過該工藝技術進行整合,如中央通道、前車身鉸鏈柱,前/后減震塔、后縱梁、內外扭矩盒、前后底板、電池盒體、前副車架等零件等,可大幅減少車輛內的零件數量。以麥格納某美系客戶為例,僅用13副高壓鑄鋁模具就完成了多個零部件生產制造,將零件數量從原先的227個銳減到31個。

麥格納高壓鑄鋁副車架相比相比鋼制副車架減重可20%~30%左右。副車架應用的材料為AlSi10Mg,麥格納一體式高壓鑄鋁副車架在設計上減少了縱橫梁搭接,并將轉向器、控制臂、穩定桿等所有硬點集成在一個鑄件上,同時高壓鑄鋁副車架最小1.8mm的料厚自由度也提升了該產品的輕量化表現。

本次麥格納展示了兩款高壓鑄鋁副車架產品,分別供應其日系客戶和美系客戶。其中,日系客戶產品采用4200t壓機制造,一模兩處,重量為8.6kg。美系客戶同樣為4200t壓機,采用一模一出工藝,重量為12.76kg。

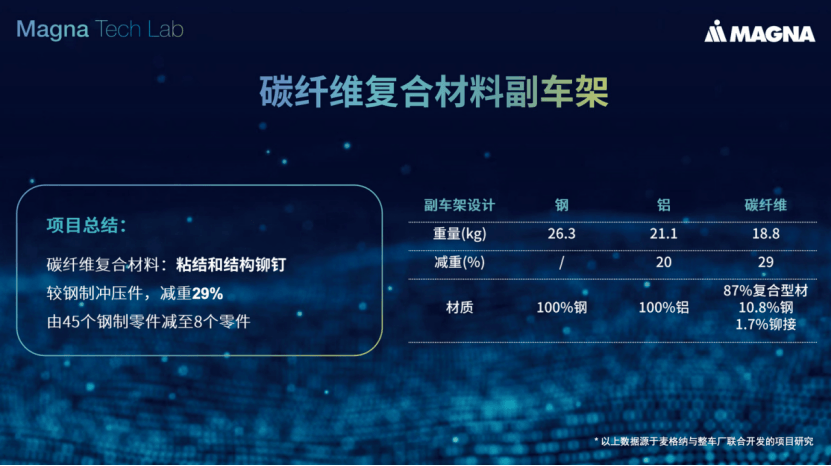

除高壓鑄鋁副車架產品外,麥格納推出碳纖維復合材料副車架產品,進一步降低重量。雖然碳纖維具有低密度、高性能、抗腐蝕等諸多優勢,但在汽車領域,碳纖維的成本較高,且制造周期長的劣勢制約了碳纖維材料的大量應用。

麥格納與福特合作,使用碳纖維復合材料與金屬零件進行共同注塑,結合粘結和結構鉚釘工藝,設計并生產出一款兼顧產品穩定性和工藝可行性的前副車架產品,該產品碳纖維占比87%。目前該產品已經通過了各項零件及整車測試,并且通過了樣車認證。數據顯示,該產品重量僅為18.8kg,減重29%,零部件數量減至8個,相比鋼制零件,大幅降低。

麥格納對輕量化的探索,永不止步

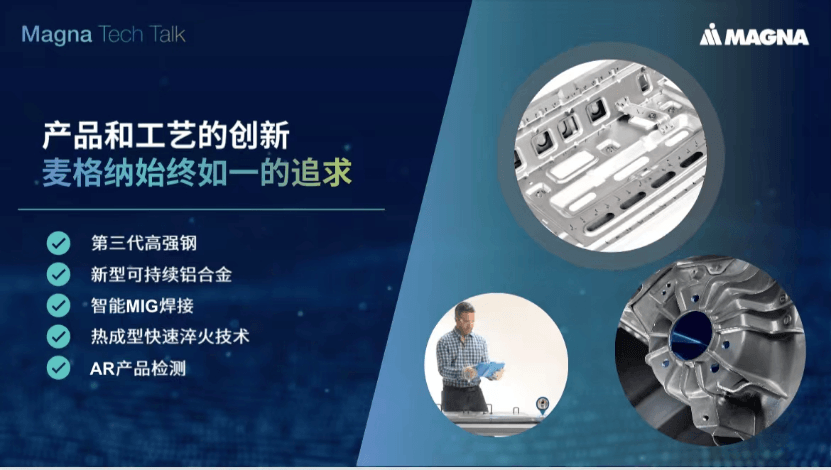

產品和工藝的持續創新是麥格納輕量化技術不斷提升的關鍵。除上述5個部件外,麥格納對多個領域展開研究以提升輕量化技術實力。分別是

第三代高強度鋼。具有更高的強度和更好的成型性,可用冷沖工藝進行加工。

新型可持續鋁合金。與A365型鋁合金相比強度更高。

智能MIG焊接。該焊接工藝具有閉環反饋系統,能跟蹤焊縫的焊接參數,并精確測量焊縫的表面形狀。尤其是在輕量化材料應用上,智能MIG焊接工藝能夠有效解決新材料的焊接工藝問題。

熱成型快速淬火技術。

AR產品檢測。利用AR技術可檢測零件缺失的特征,如螺柱、焊接螺母和點焊,同時提供零件100% 的可追溯性。這點對新材料、新工藝的成品檢測尤其重要。

此外,麥格納完善的工程模擬流程和對產品細節的把握能力也是其輕量化技術不斷提升的關鍵。以麥格納高壓真空鑄鋁產品為例,設計前期利用經過深度優化的模流仿真軟件,進行全面的模擬仿真,包括材料追蹤、液相百分比、殘余氣體及充填速度等。通過將真實的工藝參數及材料數據輸入到模擬軟件中,即可預測出可能的工藝缺陷,并針對特定的缺陷,產品設計或模具設計中做出相應的優化。在碳纖維復合材料副車架中,因碳纖維的材料特性不同,因此在產品細節部分需重點關注。為抵抗高載荷,需在特定區域進行無卷曲織物SMC補片的共模塑成型,使其能承受更高的載荷。在特定連接點位置,將不銹鋼套筒包覆成型到SMC副車架中,實現了4個車身安裝連接和兩個轉向支座的連接,以滿足安裝點的功能要求。在整個副車架由上、下兩個單獨成型的部分,通過粘合劑和鉚釘連接成箱型截面,通過拓撲優化對空心箱形截面進行設計優化,確保了采用最少的材料提供副車架所需的剛性。

目前麥格納車身底盤系統,也就是卡斯馬。產品涵蓋了前后保險杠、引擎蓋、門環、地板等白車身部件,以及前、后副車架,控制臂、扭粱等底盤產品,生產工藝包括外覆蓋件沖壓、冷沖壓、熱成型、先進連接技術(包括激光焊接,SPR,FDS等)、液壓成型、高/低壓鑄造、滾壓成型、柔性裝配生產線等。其中,外覆蓋件沖壓是為數不多的由供應商完成的A級面制造工藝。產品和工藝的多樣性也是麥格納能夠持續不斷的推出輕量化產品解決方案的關鍵。

本文開頭提到的CTC技術要求,麥格納現場工程師告訴NE時代,麥格納在CTC技術中已進行多年研究,并推出成熟的技術方案。在關鍵材料上,麥格納應用熱成型超高強度鋼滿足機械強度的要求,保證碰撞安全。在制造工藝上,高壓鑄鋁等技術滿足減重要求。對于鋼鋁連接處,麥格納采用了比如激光焊接、FDS、SPR、攪拌摩擦焊等技術滿足連接要求。在成品檢測方面,麥格納對涂膠、焊接都有相應的在線質量控制方案,以及采用上文提到的AR檢測技術對連接處進行實時監測,以滿足產品質量要求。

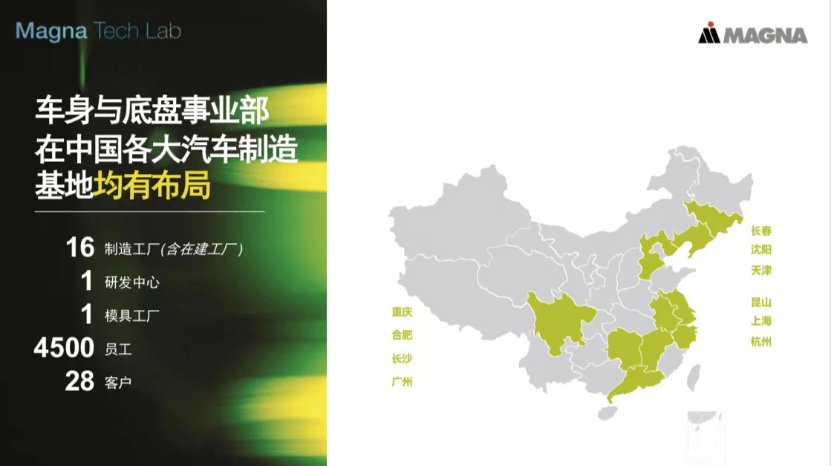

麥格納車身與底盤事業部早在2005年就進入中國市場,先后設立了16家制造工廠,包括近兩年投入運營的合肥和長春第二工廠,另有天津第二工廠正在籌備中。在研發層面,麥格納車身與底盤事業部擁有1所研發中心和1家模具廠,目前員工規模達到4500余人。

來源:第一電動網

作者:NE時代

本文地址:http://www.155ck.com/kol/206193

文中圖片源自互聯網,如有侵權請聯系admin#d1ev.com(#替換成@)刪除。